[摘要]用于制备混凝土是废旧橡胶综合利用的重要途径之一,橡胶混凝土具有较好的抗弯性能及抗冲击性能、耐磨蚀性能以及降噪性能,但也表现出较差的工作性能、力学性能、抗氯离子渗透性能和干缩性能,这也限制了橡胶混凝土的推广。本文探讨了橡胶混凝土的主要特点和缺点,并在分析对应成因的基础上,探讨了改善橡胶混凝土性能的主要措施,包括细化橡胶颗粒,外掺矿物掺合料以及橡胶表面改性(NaOH 处理、氧化和硫化、UV 老化处理、预包覆、硅烷偶联剂)等。

引言

每年世界各地产生大量的废旧轮胎,其中绝大部分填埋处理或者直接露天堆放,对环境造成了较大的负荷,如何处置废旧轮胎已成为国内外研究的热点[1-3]。采用废旧轮胎制备橡胶颗粒和橡胶粉,并分别取代集料和胶凝材料用于制备橡胶混凝土,是国内外研究废旧轮胎处置的主要方向之一[4,5]。橡胶混凝土具有一系列优良的性能,包括密度低、延展性较好、抗冲击能力高、减震降噪以及隔热性能好等[6]。但由于橡胶颗粒与天然集料以及橡胶粉与胶凝材料之间的差异较大,使得橡胶混凝土与普通混凝土在工作性能、力学性能、耐久性能等方面具有较大差异。众多学者指出[7-9],橡胶混凝土的性能尤其是力学性能通常要劣于普通混凝土,如何改善橡胶混凝土的性能也是废旧轮胎橡胶综合利用的要点。

1 橡胶混凝土的主要特点

1.1 抗弯性能及抗冲击性能

橡胶混凝土的抗弯、抗冲击性能均优于普通混凝土,主要是由于橡胶的弹性模量更小[10],荷载作用下橡胶混凝土具有更好的变形能力。Al-Tayeb[11] 通过调整橡胶颗粒的掺量制备了弹性模量较普通混凝土低约87% 的橡胶混凝土;Turatsinze[7] 指出橡胶颗粒会减小弯曲荷载下混凝土内部的裂纹扩展速率,使得橡胶混凝土的变形能力更大;Miller[12] 指出大掺量橡胶混凝土(掺量>60%)具有较好的抗弯曲性能,主要是橡胶增强了混凝土受弯时的应力吸收和释放能力,而这也赋予了橡胶混凝土更特殊的用途,如道路基础垫层、公路路面施工、机场跑道等;Xue[13] 研究了橡胶颗粒取代5%~20% 的粗集料后混凝土的动态和静态力学性能,并指出橡胶颗粒能明显增加混凝土的阻尼比(增加约62%),且橡胶混凝土的抗震能力要明显优于对照组(提高约27%);Gupta[14] 采用橡胶纤维代替细集料制备的橡胶混凝土,其静弹性模量和动态弹性模量较普通混凝土均有较大的降低,说明橡胶混凝土有较高的弹性,其可作为建筑的抗扰动、冲击组成部分及防撞结构。此外,Liu[15] 指出橡胶颗粒取代细集料后混凝土的疲劳寿命很好的Weibull 分布,在相同的应力水平下,橡胶混凝土的疲劳寿命和动态应变值要高于普通混凝土。

1.2 耐磨蚀性能

橡胶混凝土的耐磨蚀性比普通混凝土要好,主要是由于磨蚀性能与混凝土的抗拉强度以及断裂韧性相关,而与抗压强度关联不大。KANG[16] 指出橡胶颗粒能提高混凝土的耐磨性,还能协同硅灰等掺合料进一步改善混凝土耐磨性;亢景付[17] 指出普通混凝土表层浆体磨蚀后,裸露的骨料磨蚀力的扰动而产生剥落,使得混凝土耐磨性较差;橡胶混凝土受磨蚀后裸露的橡胶可吸收磨蚀过程中的冲击能量,故而表现出相对较高的耐磨蚀性;Thomas[2] 指出橡胶混凝土在磨蚀过程中,柔性的橡胶能像“刷子”一样弱化磨料对浆体的磨蚀作用。橡胶混凝土耐磨性较佳,确保了其可用于路面以及水工等对混凝土磨蚀性能要求较高的工程。

1.3 降噪性能

橡胶混凝土具有较好的降噪性能,主要是由于橡胶起到了吸收能量的作用:杨若冲[18] 采用超声波测试橡胶混凝土的动模量,用以间接反映橡胶混凝土减振降噪特性,结果表明随着橡胶掺量的增加,混凝土的动模量越来越低,即橡胶混凝土具有较好的降噪性能;徐运锋[19] 采用橡胶球撞击混凝土试块来模拟车轮与路面的碰撞噪音,并指出橡胶混凝土能有效降低噪音分贝,橡胶混凝土的降噪原理与引气剂相似,胶粉增大了混凝土内部孔隙,并起到了耗散声波能量的作用;Zeno G[20] 还指出,混凝土降噪特性与自身密度相关,橡胶混凝土的密度低,故而吸声系数更大,降噪效果更佳,因此橡胶混凝土具有更好的路用性能。

2 橡胶混凝土的主要缺点

2.1 工作性能

橡胶颗粒与普通集料以及橡胶粉与胶凝材料均有较大差异,使得橡胶对混凝土的性能有较大影响。橡胶颗粒是由废旧橡胶轮胎破碎制得,可用于取代粗细集料。Cairns[21] 采用20mm 粒径橡胶颗粒取代粗集料,并指出若橡胶掺量大于50%,则新拌混凝土几乎无坍落度;Guneyisi[22] 采用4.5mm 粒径橡胶颗粒取代细集料,并指出随着橡胶掺量的增加,混凝土的工作性能变差,当掺量为50% 时混凝土几乎丧失工作性能。橡胶颗粒粒形差、表面粗糙、颗粒骨架结构差,且吸水率较普通集料大,使得橡胶颗粒取代集料后混凝土的工作性能变差。橡胶粉是由橡胶颗粒经粉磨制得,可用于取代胶凝材料:Batayneh[23] 指出,橡胶粉的密度远小于胶凝材料,随着掺量的增加浆体变轻,混凝土的坍落度随浆体密度降低而降低。此外,橡胶粉表面粗糙,需要更多浆体包覆,故而橡胶粉混凝土工作性较差。橡胶对混凝土性能的影响与再生骨料以及机制砂类似,可参照后者在实际工程应用中的改善措施,如采用不同粒级颗粒合理搭配以形成嵌挤结构,外掺矿物掺合料降低浆体的粘聚性并提高混凝土密实度,提高胶凝材料用量以及使用高效减水剂等。Bignozzi[4] 通过调整橡胶颗粒级配和减水剂掺量配制出橡胶掺量为22%~33%且工作性能较佳的混凝土。

2.2 抗压强度

制约橡胶应用于混凝土中的主要原因是其对混凝土强度的影响。橡胶硬度远低于普通集料和水泥浆体,使得橡胶混凝土的抗压强度低于普通混凝土,并且橡胶掺量越大,混凝土强度降低越明显。Geso?lu[24] 指出橡胶混凝土强度增长速率较普通混凝土有明显下降,并最终导致橡胶混凝土强度较低。Eldin[25] 指出,橡胶颗粒取代全部粗集料时混凝土强度下降约85%,取代全部细集料时强度下降约65%。Shu[26] 指出,橡胶降低混凝土强度主要是由于:(1)表面憎水的特征使得橡胶与水泥之间的结合能力较差,硬化后的界面结构较差;(2)橡胶掺入相当于在混凝土中引入了大量“气孔”,受力时气孔位置受力集中故而更易产生开裂。杨春峰[1] 还指出橡胶难以被水泥浆充分包裹,在浆体与橡胶的界面处形成大量孔隙,增大了混凝土的孔隙率,故而降低混凝土的强度。Fakhri[27] 则指出橡胶颗粒取代细集料时,细集料易上浮使得试件顶部橡胶颗粒过于密集,形成结构缺陷区进而降低混凝土的强度。

但也有学者指出,在较低掺量下,橡胶混凝土的强度与普通混凝土相当,甚至更佳:Ganjian[28] 指出橡胶掺量(取代细集料)<5% 时,混凝土强度不会产生较大变化;Omid[29]指出随着橡胶颗粒掺量(取代细集料)增加,橡胶混凝土抗压强度整体呈降低趋势,但当橡胶颗粒掺量为5% 时,混凝土的强度几乎不变,可能是由于橡胶颗粒改善了粗集料和细集料所形成的骨架结构;Silva[30] 采用10% 橡胶颗粒取代河砂制备出强度较纯河砂更高的路面砖,并指出含量一定且均匀分布的橡胶颗粒反倒能够分散应力。

2.3 耐久性能

2.3.1 抗氯离子渗透性能

橡胶对混凝土抗氯离子渗透性能的影响目前比较有争议,有学者认为橡胶不利于混凝土的抗渗透性能:Geso?lu[24] 指出橡胶混凝土的抗氯离子渗透性能显著低于普通混凝土,且主要是较差的界面特征所致;Oikonomou[31] 指出了当橡胶颗粒取代2.5%~15% 的细集料时,混凝土的抗氯离子渗透性能降低14%~35%。有的学者认为橡胶对混凝土抗渗透性能影响不大:Gupta[14] 研究了不同水胶比(0.4~0.5)及不同橡胶颗粒掺量(0~20%)下橡胶混凝土的抗氯离子渗透性能,并指出各组抗氯离子渗透性能的变化并无规律性,即橡胶的掺量与混凝土抗氯离子渗透性能变化并不相关。还有的学者认为橡胶能够改善混凝土的抗渗性能:Dong[32] 指出掺橡胶颗粒混凝土(0~30%)的抗氯离子渗透系数较对照组高约20%~40%;Al-Akhras[33] 指出5% 和10% 掺量下,橡胶粉制得的橡胶混凝土抗氯离子渗透性能较普通性能更佳,并且解释为小颗粒橡胶粉的填充效果降低了混凝土的含气量;Thomas[34] 指出橡胶颗粒取代细集料的比例为2.5%~7.5% 时,混凝土(W/C=0.4, 0.45)的抗氯离子渗透性能较普通混凝土更佳。迥异的研究结果主要是试验条件不统一造成的,故而应结合实际应用中的具体条件进行探讨。

2.3.2 干缩性能

橡胶约束浆体收缩变形能力小,使得橡胶混凝土的收缩要比普通混凝土的大,不适用于体积稳定性要求较高的结构[35]。Sukontasukkul[36] 指出橡胶混凝土的干燥收缩与橡胶掺量及颗粒粒径相关,掺量越大,粒径越细,混凝土的收缩量越大,30% 掺量下橡胶颗粒和橡胶粉混凝土的收缩率分别为0.0% 和0.13%,主要是由于橡胶粉起到了类似于“弹簧”的作用,能与混凝土协同变形进而产生较大收缩。虽然橡胶混凝土的干燥收缩较大,但混凝土抗开裂性能却比普通混凝土更佳,主要是橡胶混凝土具有更好的韧性。Turatsinze[37] 开展了掺橡胶细粉砂浆的圆环开裂试验,并指出橡胶不仅可以延缓开裂时间,还可以减小裂缝宽度和深度,进而改善混凝土的开裂性能;Mohammadi[38] 通过研究橡胶颗粒混凝土试件的束缚开裂性能指出,随着橡胶掺量增加,混凝土干燥裂缝宽度呈先降低后增加的趋势,20% 掺量下混凝土的裂缝宽度最浅,即一定掺量的橡胶颗粒能改善混凝土的开裂性能。

3 橡胶混凝土性能的主要改善措施

3.1 细化橡胶颗粒

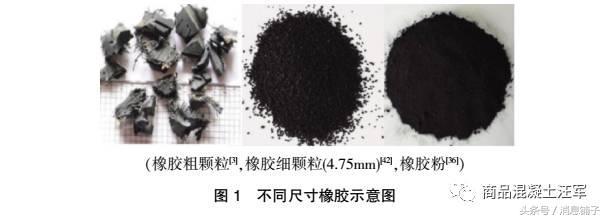

不同尺寸的橡胶颗粒外观见图1。

橡胶颗粒取代粗集料制备橡胶混凝土,相当于在混凝土中引入粗大的气孔,对混凝土的强度等性能极为不利,解决办法之一是将其进行细化,利用橡胶细颗粒取代细集料,或者利用橡胶粉取代胶凝材料。Ganjian[28]研究了橡胶颗粒和橡胶粉对混凝土力学性能的影响,当掺量为7%~10%时,橡胶颗粒混凝土强度降低约20%~40%,而橡胶粉混凝土强度只降低约10%~23%,主要是承载时裂纹会围绕橡胶颗粒周围形成并快速扩展至整个结构,而细化的橡胶可缓和应力集中现象,故而混凝土性能更佳。Geso?lu[39]指出橡胶粗颗粒会降低混凝土的抗渗性,相反橡胶细颗粒会提高混凝土的抗渗性,主要是由于橡胶细颗粒能填充在粗集料的孔隙之中,弱化了橡胶粗颗粒与混凝土的薄弱的界面。Mehmet[40]指出当橡胶粗颗粒、橡胶细颗粒及橡胶粉分别取代粗集料、细集料以及胶凝材料时,橡胶粒度越细,橡胶混凝土的强度损失率越小,抗冻性能越好,水渗透深度越低。橡胶粉混凝土具有较好的强度和抗渗性是由于:(1)橡胶粉可以填充混凝土内部的有害孔隙,提高了混凝土密实度;(2)橡胶粉的憎水特性增大了混凝土内部水的渗流阻力,削弱了毛细孔道的吸水作用。此外,Khalo[41]指出橡胶粉还可以增加毛细孔道的曲折程度,阻止毛细孔道形成连续、贯通的网状结构,故可使用橡胶粉部分取代胶凝材料制备对抗渗性有较高要求的混凝土。

3.2 外掺矿物掺合料

矿物掺合料可改善混凝土的密实程度,还能通过二次水化所产生的大量C-S-H 凝胶等水化产物,改善混凝土的微观孔隙结构,故而能够提高混凝土的强度及耐久性能。硅灰的活性较高,能够有效缓和橡胶混凝土的强度损失:Elchalakani[42] 通过掺入硅灰(10%)及橡胶颗粒(取代10%~40% 细集料)制备出了比普通混凝土更轻、强度适中且耐久性较好的橡胶混凝土;Guneyisi[43] 研究了通过掺入硅灰制备出15% 的橡胶集料能制备出强度为40MPa 的橡胶混凝土(W/C=0.4,硅灰掺量10%)。还可掺入天然火山灰、矿渣粉、偏高岭土等活性矿物掺合料,并均能不同程度改善混凝土的性能。此外,橡胶协同胶凝性固体废弃物共同制备混凝土,可实现固体废弃物的高效利用:Boukour[44] 利用橡胶颗粒和废砖粉制备砂浆,并指出20% 的橡胶粉和5.0% 或7.5% 的废砖粉制备的砂浆28d 吸水率以及收缩率均小于空白组,废砖粉的火山灰活性改善橡胶与水泥浆体之间较差的界面。

3.3 橡胶颗粒的表面处理

表面处理可以改变橡胶的憎水特性,提高其与水泥浆体之间的粘结性能。目前主要处理措施有NaOH 溶液浸泡、氧化及硫化、UV 老化、表面预包覆以及使用硅烷类偶联剂等。

3.3.1 NaOH 溶液处理

低浓度的NaOH 溶液主要用于橡胶颗粒清洗,以除去颗粒表面附着的灰尘和油脂等。马清文[45] 指出采用NaOH 溶液(1% 浓度,浸泡30min)处理的橡胶粉制备的混凝土强度较高,主要是NaOH 能除去橡胶粉表面的硬脂酸锌等活化剂,提高了胶粉与水泥浆体之间的界面结合力。高浓度的NaOH溶液主要用于橡胶表面改性处理:Segre[46] 采用饱和NaOH 溶液对橡胶颗粒进行处理(浸泡20min,水洗并风干),并指出改性橡胶混凝土强度高于未改性组,且吸水率大幅降低,主要是由于NaOH 能水解橡胶表面的酸性或者羧基基团,并且NaOH 浓度越高,对橡胶的改性效果越佳。

3.3.2 氧化及硫化处理

氧化和硫化处理主要是通过在橡胶表面引入-OH 以及-SO3- 以削弱其憎水特性。Yang[48] 探讨了分别经酸性KMnO4 处理和NaOH 处理的橡胶颗粒对混凝土性能的影响,并前者(氧化处理)能更好地改善橡胶混凝土的力学性能;Liang[49] 将经NaOH 洗净后的橡胶先后进行KMnO4 溶液氧化及NaHSO3 溶液硫化处理,并指出氧化和硫化处理能极大的提高橡胶和浆体之间的结合能力:改性后橡胶与水之间的接触角显著降低(未处理、氧化处理及硫化处理1h 后的接触角分别为95?,90.5?和71?),且改性后的橡胶与水泥浆体之间的结合能力较改性前提高约41.1%,掺4% 改性橡胶粉混凝土的抗压强度比未改性组高约4 8.7%。

3.3.3 UV 老化处理

UV 可通过多种方式对橡胶表面进行改性,射线的能量能够断开橡胶表面聚合物的化学键,且UV 老化过程中产生的臭氧,可以通过强氧化作用使得橡胶颗粒表面生成更多的自由基,增强橡胶与水泥浆体之间的结合能力。Ossola[50] 研究了掺UV 老化橡胶集料的混凝土的性能,并指出未处理的橡胶集料会显著降低混凝土的强度,而UV 老化橡胶集料制备的混凝土强度只比对照组低约6%。

3.3.4 预包覆处理

预包覆技术是指利用胶凝材料对橡胶进行包覆处理,包覆后橡胶颗粒表面的粉状颗粒物能够提供成核点,增强橡胶颗粒表面早期的水泥水化反应,大量水化产物的生成优化了橡胶表面与水泥浆体之间的界面,故而改善了橡胶混凝土的各项性能[48]。Onuaguluchi[51] 通过将橡胶颗粒、水以及石灰石粉按照100:15:5.25 比例在低速下预混,室内干燥24h 后密封存储以制备预包覆橡胶颗粒,并研究了预包覆橡胶颗粒对混凝土性能的影响:预包覆的橡胶颗粒能明显提高混凝土的强度、表面电阻率和抗氯离子渗透性能。

3.3.5 硅烷偶联剂处理

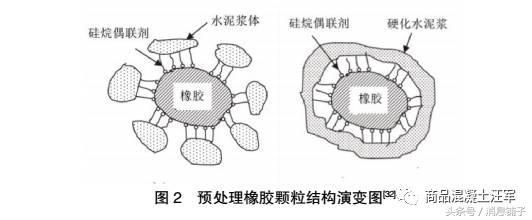

使用硅烷偶联剂预处理橡胶颗粒结构的变化见图2。

硅烷偶联剂一般含有环氧基、乙烯基以及甲氧基,在水解作用下能生成羟基,并能通过氢键作用或者后期脱水缩合而与水泥水化产物进行粘结,从而改善橡胶与水泥浆体之间的粘结性能。Yu[52] 以硅酸钠为反应前躯体,引入含亲水基团的有机硅氧烷,采用sol-gel 法制备了改性橡胶粉,通过测定掺橡胶粉水泥的水化放热和Ca2 释放速率指出改性橡胶粉会对初期的水化过程起促进作用;通过XPS 对水化产物表征指出改性橡胶粉表面的Si-O-Si 结构与水泥浆中的钙、硅在水化早期形成了Si-O-Ca 结构,改善了橡胶粉与水泥浆体的界面结构进而改善水泥基材料的各项性能。

此外,硅烷偶联剂可与其它措施共同施加:Albano[47] 先后采用NaOH 溶液和硅烷偶联剂对橡胶颗粒进行处理,并指出掺5% 和10% 的改性橡胶颗粒混凝土的密度、抗压和劈裂抗拉强度较未改性组均有所提高;Dong[32] 先后使用硅烷偶联剂和水泥预包覆对橡胶颗粒进行处理,并在100℃下加热处理以强化偶联剂与橡胶颗粒及水泥颗粒之间的键合,并指出改性橡胶颗粒混凝土的强度较未改性组高约10%~20%,抗氯离子渗透性能提高约20%;Shen[53] 则指出硅烷协同水泥预包覆处理后的橡胶所制备的混凝土,强度较未处理的提高约110%,主要由于是在硅烷偶联剂和预包覆的水泥在橡胶颗粒表面形成了坚硬的“外壳”,增强了橡胶颗粒与水泥浆体在硬度上的匹配性。

4 结论与展望

橡胶混凝土具有比普通混凝土更好的路用性能,但也具有较差的工作性能、强度,主要是由于橡胶的憎水特性使得其与水泥浆体之间的粘结性能较差,以及其与天然集料或者硬化浆体强度上的差异造成的,解决思路是改善浆体与橡胶之间的界面特征,并可通过橡胶颗粒细化、矿物掺合料以及对橡胶进行改性来实现。橡胶混凝土的应用研究多集中在国外,这也与国内尚未成熟的固体废旧物回收及分类体制有关,作为处置废旧橡胶轮胎的主要方向之一,橡胶混凝土所带来的潜在环境效益是相当可观的。