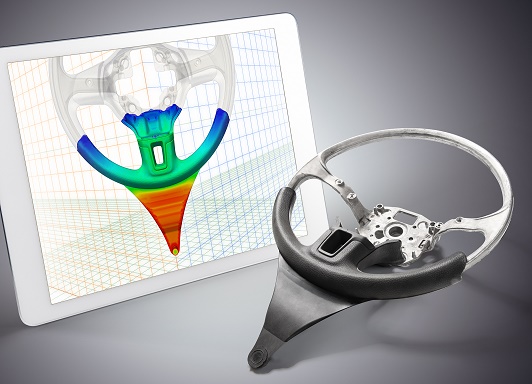

可对用于汽车方向盘的聚氨酯系统进行发泡仿真分析

虚拟仿真设计有助于提升在模具内部排气并可预判泡沫密度分布情况

为方向盘制造商带来优势:更短的部件开发周期,更可靠的定制化流程

巴斯夫Ultrasim®仿真工具的应用进一步扩展,可精准预判聚氨酯弹性自结皮泡沫系统Elastofoam® I用于汽车方向盘时的发泡与固化情况。通过详细的模拟过程,该工具可精确计算聚氨酯泡沫在模具中的关键化学反应与流动特性。此模拟综合考虑了过程中温度、压力、材料密度等工艺环境条件以及金属骨架与线缆等特殊部件。此外,升级过的Ultrasim还首次对发泡材料系统整体进行详尽地分析,就像是为研发者提供一台虚拟放大镜,帮助他们找出部件中的关键孔隙,调整排气孔,并早在制作模具之前设计出稳定的方向盘制造流程。此项新的巴斯夫服务有利于方向盘制造商缩短开发周期,进而降低成本,同时促进方向盘的功能整合,提升其电子化与个性化设计水平。目前,该工具的用户包括天合汽车安全系统有限公司等汽车供应商。

不畏复杂的流动特性:精准预判排气孔与密度分布情况

在汽车中方向盘是最为重要的操作部件:它的触感、外观与功能性都和该部件的设计直接相关。考虑到方向盘结构与造型上的复杂性——包括金属骨架、线缆、按钮及特色设计,以及有限的车内空间,对聚氨酯发泡材料及发泡工艺的要求更高。在模拟分析过程中,研发者必须搜集丰富的材料数据并考虑复杂的材料定律,因为它们均会影响填充特性以及最终的密度分布情况。相较于仪表板等部件,对方向盘发泡材料的流动特性进行分析时必须提升建模精准度:流道的分而复合,小槽孔必须空置,较厚的部位必须填满充实。

模具的排气性能是一项尤为重要的参数,在生产过程中,制造者采用各式各样的加工方法确保透气性。排气孔的设置旨在防止部件中出现损害方向盘稳定性与外观的孔隙。Ultrasim工具中的填充模拟功能可精准预判孔隙的位置与大小,帮助客户合理安置排气孔,从而以相对精简的透气设计降低孔隙风险。精准的流动模型还考虑到各个部件与客户特定的流程,如在发泡工艺中安装模具枢轴。在这些应用中,分析结果与客户制成品之间的对比足可验证巴斯夫模拟工具对流动特性及孔隙的预判精度。

巴斯夫模拟工具还可计算密度分布情况。密度分布决定了方向盘的触感能否达到汽车制造商的要求,如表面硬度。为预判部件各处的密度,巴斯夫对Elastofoam I所使用的材料模型进行了改良,使之能够根据化学反应、环境温度变化、压力与初期气体浓度来描述发泡材料的膨胀情况,为进一步描述聚氨酯泡沫方向盘的加工流程并判断其刚度、硬度等机械特性奠定基础。目前,方向盘的肖氏硬度无法在较早的纯虚拟项目阶段进行预测,但是可以在实物测试中检验。

Elastofoam I弹性自结皮泡沫:轻质内芯,坚硬外皮

除现有的技术服务之外,巴斯夫还结合全新的Ultrasim工具进一步开发弹性自结皮泡沫系统定制化制造服务,以满足特定工艺与部件应用需求。用现有的一步加工方法即可加工成密度较低、外形美观、耐紫外线、耐刮磨的Elastofoam I自结皮方向盘体系。方向盘外皮表面坚硬而结实,手感柔软而舒适,耐磨性出众,并且不受汗液、防晒霜或清洁剂的侵蚀,经久耐用。目前,此类泡沫系统可将重量大幅减轻340克/升,并保持较快的脱模速度(60秒)与较低的排放量。