传统LLIP 方法通过液 - 液界面聚合制备 COP 膜时,存在两大问题:① 动态液-液界面引发单体无序扩散,导致膜结构缺陷(孔道连通性差、传质路径非理想);② 现有改进策略(如电场调控、表面活性剂模板)仅缓解表观问题,而固相界面聚合需150°C高温条件,违背绿色制造理念。开发常温稳定界面工程成为领域迫切需求。

为解决上述难题,近期,华中科技大学王艳教授与哈工大邵路教授团队提出类固相限域界面聚合(SLCIP)策略。该技术通过水化屏障工程与氢键锚定协同作用,将动态液-液界面转化为厚度仅1.2 nm的稳定二维反应区,实现超薄COP膜(<40 nm)的可控制备。所得膜展现创纪录的水通量(161 LMH/bar,较LLIP提升3.7倍)和近99%染料截留率,并在A4尺寸膜制备中实现<5%的性能波动。该工作为下一代分子分离膜提供了可持续制造平台。

该研究以Solid-Like-Phase Confined Interfacial Polymerization: A Universal Platform for the Controlled 2D Growth of COP Membranes为题发表在Advanced Materials上。文章第一作者为胡东妮,文章通讯作者为华中科技大学王艳教授和哈尔滨工业大学邵路教授。文章通讯单位为华中科技大学和哈尔滨工业大学。

该工作重点包含:

1)双限域机制设计:通过功能化基底诱导水化屏障+轻溶剂(密度<水)密度调控,构建“类固相”稳定界面

2)单体锚定与限域生长:利用功能化底物(如水解聚丙烯腈HPAN)的羧基与醛单体(Tp)的羟基形成氢键,将单体锚定在表面,实现 2D 限域聚合,避免 3D 无序生长。

3)普适性与规模化验证:通过多溶剂、多单体体系验证方法通用性,并通过A4 尺寸膜制备证明工业应用潜力。

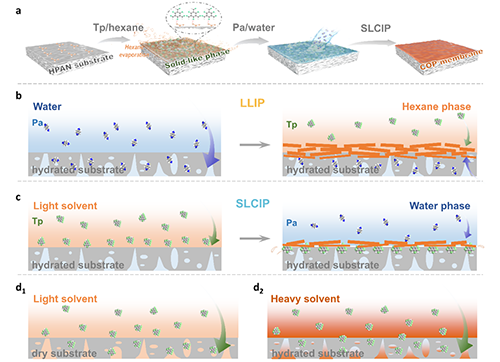

图1系统展示了类固相限域界面聚合(SLCIP)与传统液 - 液界面聚合(LLIP)在机制上的核心差异。SLCIP 通过 “逆向沉积 - 双限域” 策略构建稳定反应界面:首先将含醛单体(Tp)的正己烷溶液(有机相)沉积在水合的 HPAN 底物上,利用底物的水合屏障(物理限制)和有机相 - 水相的密度差异(正己烷密度 0.659 g/cm3 < 水)抑制对流扩散,形成类固相界面(图 1a、c)。同时,HPAN 的羧基(─COOH)与 Tp 的羟基(─OH)通过氢键锚定单体,将反应严格限制在二维平面。

相比之下,LLIP 先沉积水相单体,导致水溶性单体自由扩散至底物内部,与有机相单体发生无序逆向扩散,形成不稳定的动态界面,最终引发 3D 团聚(图 1b)。对照组实验(图 1d?、d?)进一步验证了双限域的必要性:干燥底物消除水合屏障,高密度溶剂(如二氯甲烷,1.33 g/cm3)破坏界面稳定性,均导致 Tp 渗透至底物底部,膜结构失控。这一机制设计从根本上解决了 LLIP 的界面不稳定性问题。

图1. 通过SLCIP和LLIP策略制备COP膜的比较机制

图2通过多维度表征证实了 SLCIP 中单体的限域锚定与膜结构的可控性。FTIR 光谱(图 2a)显示,HPAN 底物顶部在接触 Tp / 正己烷溶液后,出现 Tp 的芳香环特征峰(796 cm-1),且羟基(3381 cm-1→3358 cm-1)与羧基(1675 cm-1→1664 cm-1)峰位红移,直接证明氢键介导的单体锚定;而底物底部无特征峰,说明 Tp 仅分布在表面。

分子动力学(MD)模拟(图 2b)进一步量化了这一作用:Tp 与 HPAN 的结合能为 - 0.344 eV,单体在底物表面均匀分布,验证了锚定的稳定性。SEM 表征(图 2c-e)则直观展示了限域对膜厚度的调控:水合底物 + 正己烷体系形成 33 nm 的超薄连续膜(图 2c),而干燥底物导致膜厚增至 61 nm 且伴随孔内团聚(图 2d),高密度溶剂(二氯甲烷)使膜厚达 64 nm(图 2e)。此外,溶剂蒸发动力学至关重要:正己烷的高挥发性通过 2 分钟空气浴即可完全去除,形成无缺陷膜;若蒸发不完全,则出现波浪状表面(图 2f),渗透性能下降 14%。

图2. 类固相结构的机理验证

图3从化学结构、形貌与分离性能三个层面揭示了 SLCIP 的优势。FTIR 光谱(图 3a)证实两种方法制备的 COP 膜化学结构一致,均存在酮亚胺特征峰(1682 cm?1,─C=O;1587 cm?1,─C=C;1290 cm-1,─C─N),表明限域环境未改变反应本质。

形貌表征显示,SLCIP 膜呈现更优的结构可控性:高分辨透射电镜(HRTEM)显示其网络更规整(图 3b 上),截面 SEM 证实厚度仅 33 nm,较 LLIP 膜(62 nm)减少 47%(图 3c);原子力显微镜(AFM)显示 SLCIP 膜表面因二维生长形成褶皱结构,粗糙度(Ra=13.76 nm)略高于 LLIP,但更利于水传输(图 3e)。此外,SLCIP 膜的截留分子量(MWCO)对应有效孔径 1.35 nm(图 3f),接近理论值,而 LLIP 膜因 3D 堆叠孔径仅 0.9 nm。

图3. SLCIP法和LLIP法制备COP膜的比较分析

分子动力学模拟(图4a、b)揭示了 SLCIP 高性能的微观根源:其反应区(单体重叠区域)宽度仅 1.2 nm,是 LLIP(2.5 nm)的 1/2,严格限制垂直生长,促进二维有序聚合。这种限域效应使 SLCIP 膜在延长反应时间(15 分钟)后仍保留 88.8% 的初始渗透性能,而 LLIP 膜仅保留 28.4%(图 4c)。

在不同孔隙率底物上的表现进一步凸显 SLCIP 的优势:当底物孔隙率增加(PAN 浓度从 14 wt% 降至 12 wt%),SLCIP 膜因二维生长避免孔内堵塞,渗透性能提升至 237 Lm-2h-1bar-1;而 LLIP 膜因 3D 团聚导致渗透性能下降 69.4%(图 4d)。这一结果证实 SLCIP 可 decouple 膜完整性与底物孔隙率限制,为规模化制备奠定基础。

图4. SLCIP和LLIP过程的机制差异

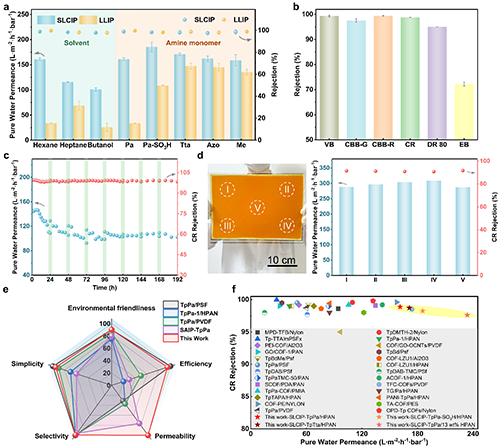

图5验证了方法的普适性与工业潜力。在 3 种溶剂(正己烷、庚烷、丁醇)和 5 种胺单体(Pa、Pa-SO?H、Tta、Azo、Me)中,SLCIP 均制备出 <40 nm 的 COP 膜,渗透性能较 LLIP 提升 18-54%(图 5a)。对多种染料的截留实验(图 5b)显示,其对带电荷染料(如维多利亚蓝)截留率> 99%。

长期运行(192 h)中,SLCIP 膜性能波动 < 5%(图 5c),1 M HCl 浸泡 20 天无降解。 pilot-scale 制备的 A4 尺寸膜(图 5d)性能空间偏差 < 5%,证实工业可行性。雷达图对比(图 5e)显示,SLCIP 在效率、环保性和简易性上全面优于现有方法,为下一代分离膜提供了可规模化的制备范式。

图5. SLCIP合成COP膜的性能评价

本研究提出的SLCIP 策略通过“限域 - 锚定 - 2D 生长”机制,突破了传统界面聚合的固有缺陷,实现了 COP 膜的常温、可控、规模化制备。其创新点在于:

1) 机制创新:双限域(水合屏障+ 密度调控)与氢键锚定协同构建类固相界面,从根本上解决界面不稳定性。

2) 性能突破:超薄结构与有序孔道实现高渗透- 高选择性的协同,性能超越现有方法。

3) 应用潜力:普适性与工业化制备能力为水处理、分子分离等领域提供了新一代膜材料解决方案。

未来可拓展至气体分离、有机溶剂纳滤等场景,推动膜技术在环保与资源回收中的应用。

原文链接 https://doi.org/10.1002/adma.202508490