环氧基碳纤维增强复合材料(EP-CFRCs)凭借其优异的轻量化特性、高比强度/刚度及耐化学性,已成为推动航空航天、自动化和可再生能源等领域发展的关键材料。然而,随着需求增长,其固有局限性日益凸显:一方面,高交联环氧树脂基体的脆性严重削弱材料抗损伤能力,易在冲击下发生灾难性失效。现有增韧策略(柔性链段改性、微纳热塑性相掺入、橡胶颗粒分散等)往往需在强度与韧性间权衡,且难以避免引入界面缺陷。另一方面,热固性环氧网络的永久共价交联结构使传统回收方法(机械粉碎、高温热解、强酸/碱降解等)能耗高、成本大且损害回收碳纤维质量,导致每年数百万吨EP-CFRCs废弃物被填埋或焚烧。

针对上述挑战,北京化工大学胡君教授团队提出将半互穿聚合物网络(SIPNs)与动态共价键(DCBs)相结合的策略,成功开发出强韧环氧树脂基体DAS-S及可绿色回收高性能复合材料CF/DAS-S。

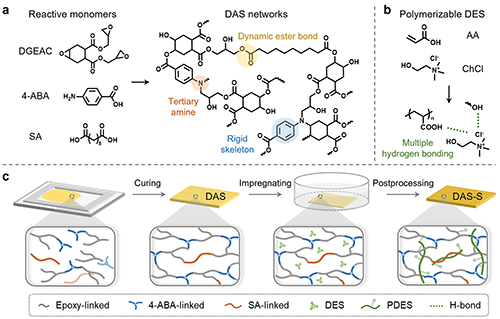

图1. DAS-S网络的设计与合成。

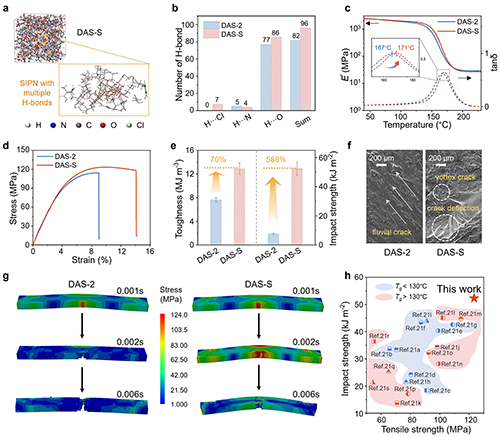

在该研究中,研究团队设计了一种“刚柔并济”的基础环氧树脂DAS,巧妙地将可聚合低共熔溶剂DES引入至DAS网络中,通过浸渍-热聚合-退火工艺,成功构建了含动态酯键定制半互穿网络的强韧环氧树脂DAS-S(图1)。理论模拟揭示DAS-S具有多重氢键驱动的SIPN结构,在外力作用下,网络中的氢键发生可逆断裂和重整,而纠缠在一起的PDES链发生延伸和解缠,从而使能量耗散机制由以共价键断裂为主转变为氢键牺牲和柔性链延伸相结合,在保持材料强度与刚度的同时显著提升韧性(图2)。

图2. DAS-S环氧树脂基体的力、热性能。

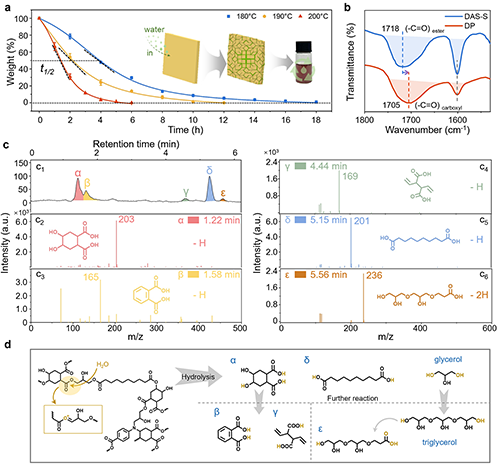

同时,嵌入的叔胺催化了网络中的动态酯交换反应,使热固性环氧树脂DAS-S能在200℃纯水中6小时内实现完全降解。通过红外光谱分析、凝胶渗透色谱以及高效液相色谱-质谱等分析测试手段,系统研究了降解产物(DP)及DAS-S降解机理(图3)。

图3. DAS-S环氧树脂基体的绿色降解性能及其降解机理。

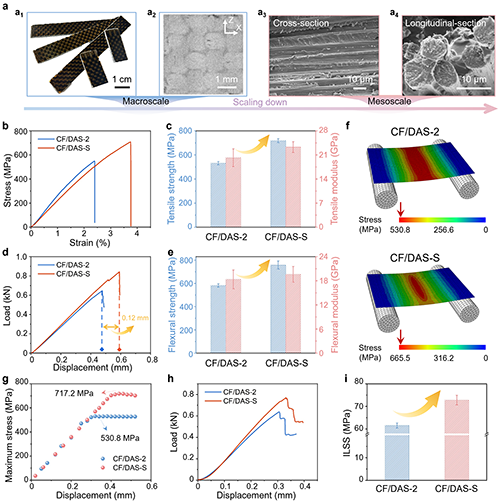

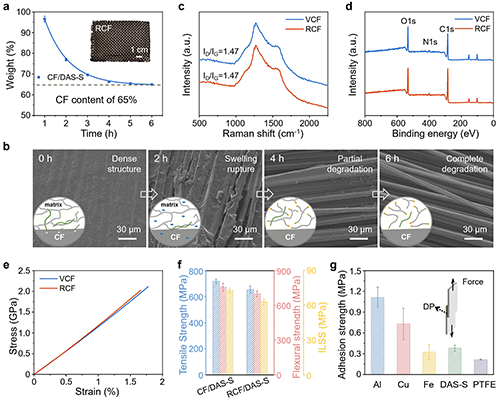

为验证DAS-S环氧树脂的实用性,以其为基体制备的碳纤维增强复合材料(CF/DAS-S)界面结合紧密无缺陷。相比对照组CF/DAS-2,CF/DAS-S力学性能显著提升:拉伸强度达718 MPa,层间剪切强度73 MPa,弯曲强度757 MPa,弯曲挠度提升至0.59 mm(较0.47 mm提升25%),延展性明显增强(图4)。值得注意的是,二者弯曲断裂模式相似,表明引入SIPN结构未改变失效机制,但通过加速能量耗散有效抑制了材料早期断裂。

图4. CF/DAS-S复合材料的形貌及其力学性能。

得益于DAS-S网络的绿色可降解特性,CF/DAS-S也可在纯水中完全降解。回收碳纤维的化学结构与力学性能保持稳定,印证了降解过程的绿色与温和特性。此外,回收的碳纤维与降解基体可循环用于新型复合材料及胶粘剂(图5)。

图5. CF/DAS-S复合材料的纯水降解及回收性能。

综上,该研究提出了一种结合动态共价键定制半互穿网络的策略,不仅同步实现了环氧树脂及其复合材料的高强度与高韧性,更实现了其绿色回收,为开发先进环氧基碳纤维增强复合材料提供了新思路。相关研究以“A Strong and Tough Thermosetting Epoxy Resin for Recyclable High-Performance Composites”为题发表在《Angew. Chem. Int. Ed.》上。北京化工大学博士生裴东旭为第一作者,航天特种材料及工艺技术研究所郝杰高级工程师、中国石化(上海)石油化工研究院有限公司唐建华副研究员以及北京化工大学胡君教授为共同通讯作者。该研究工作得到了北京市自然科学基金-小米创新联合基金的资助,感谢所有合作者对该研究工作的贡献。

原文链接:https://onlinelibrary.wiley.com/doi/10.1002/anie.202505526

- 北京化工大学郭金宝教授团队 AFM:基于双动态共价网络的可回收液晶弹性体 - 用于多形态可持续应用 2026-01-12

- 北京化工大学岳冬梅教授团队 AFM:兼具卓越室温自修复、可回收与极端温度力学稳定性的高强度聚脲弹性体 2025-12-11

- 吉林大学孙俊奇教授课题组《Adv. Funct. Mater.》:具有高拉伸稳定性与室温自修复能力的完全可回收全固态超级电容器 2025-12-05

- 天津大学潘莉团队《Macromolecules》:中等立构/区域选择性催化剂设计高性能聚丙烯基弹性体 - 助力iPP增韧与HDPE/iPP共混物高效增容 2026-02-10

- 中南民大张道洪教授/姜宇教授团队 Macromolecules:高性能超支化聚氨酯微相分离的原位可视化 2026-02-09

- 仿生“阴阳耦合”+ 多尺度纳米限域效应!上海交大黄小彬团队 AFM:研发高性能光热滑爽聚脲防除冰涂层-为户外设备抗冰提供新思路 2026-01-31

- Matter:热整流梯度多孔高分子复合材料助力户外自降温热伪装 2026-02-07