可拉伸的电子设备往往需要相应可拉伸的密封。然而,可拉伸性与可渗透性实际上是密不可分的:从分子层面来看,可拉伸且低渗透性的材料是不存在的。哈佛大学锁志刚教授课题组收集了许多材料的水与氧气渗透性,并且对其在平坦和褶皱两种情况下的表现分别介绍。平坦的密封结构难以满足同时可拉伸,低韧性和低可透性,而褶皱密封结构却可以实现。这种褶皱结构在循环加载下:褶皱的铝箔结构经历数个循环后便生成疲劳裂痕并迅速扩展;而褶皱的聚乙烯和二氧化硅结构在10,000次循环后仍能维持低可透性。

近些年来可拉伸的电子设备,软机器人,离子导电水凝胶和软医学设备逐渐开始浮现。考虑到长时间的使用,这些设备必然需要密封。没有密封结构,纳米银线,纳米铜线和液态金属易氧化,可导电的聚合物易降解,水凝胶则会脱水。

1. 材料和复合结构的渗透性

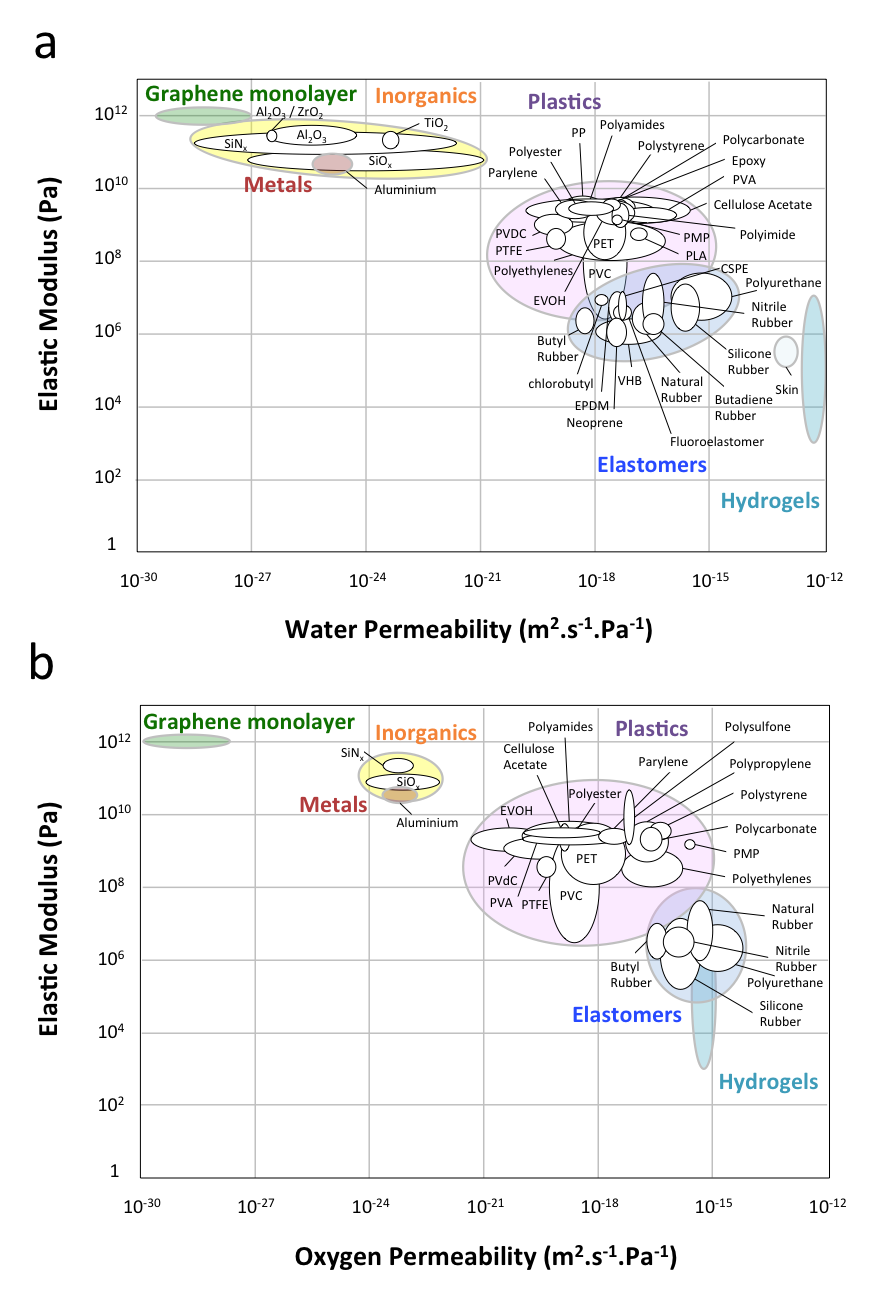

图一. 柔软且低渗透性的材料并不存在:水渗透性和弹性模量以及氧气渗透性和弹性模量的关系图

在寻求可拉伸密封时,存在一个不可忽视的自然基本事实:可拉伸同时低渗透性的材料是不存在的。在分子层面,可拉伸性和渗透性是密不可分的。在弹性体中,可拉伸性是由于高分子链的熵弹性,高分子链交联从而形成三维结构。要实现可拉伸,每一个高分子链包含着成百的单体并承受着无休止的热运动。因此,小分子例如水或氧气扩散到弹性体就像扩散到液态聚合物一样容易。

而通过使用刚度相对高的材料作为褶皱薄膜复合结构,利用韧且低渗透性的材料(如氧化物,氮化物或石墨烯)作为阻隔层波浪形附着在基底(如塑料,弹性体)上,则可打破刚度-气体透过性之间的转换。

2. 刚度与透过率的转换

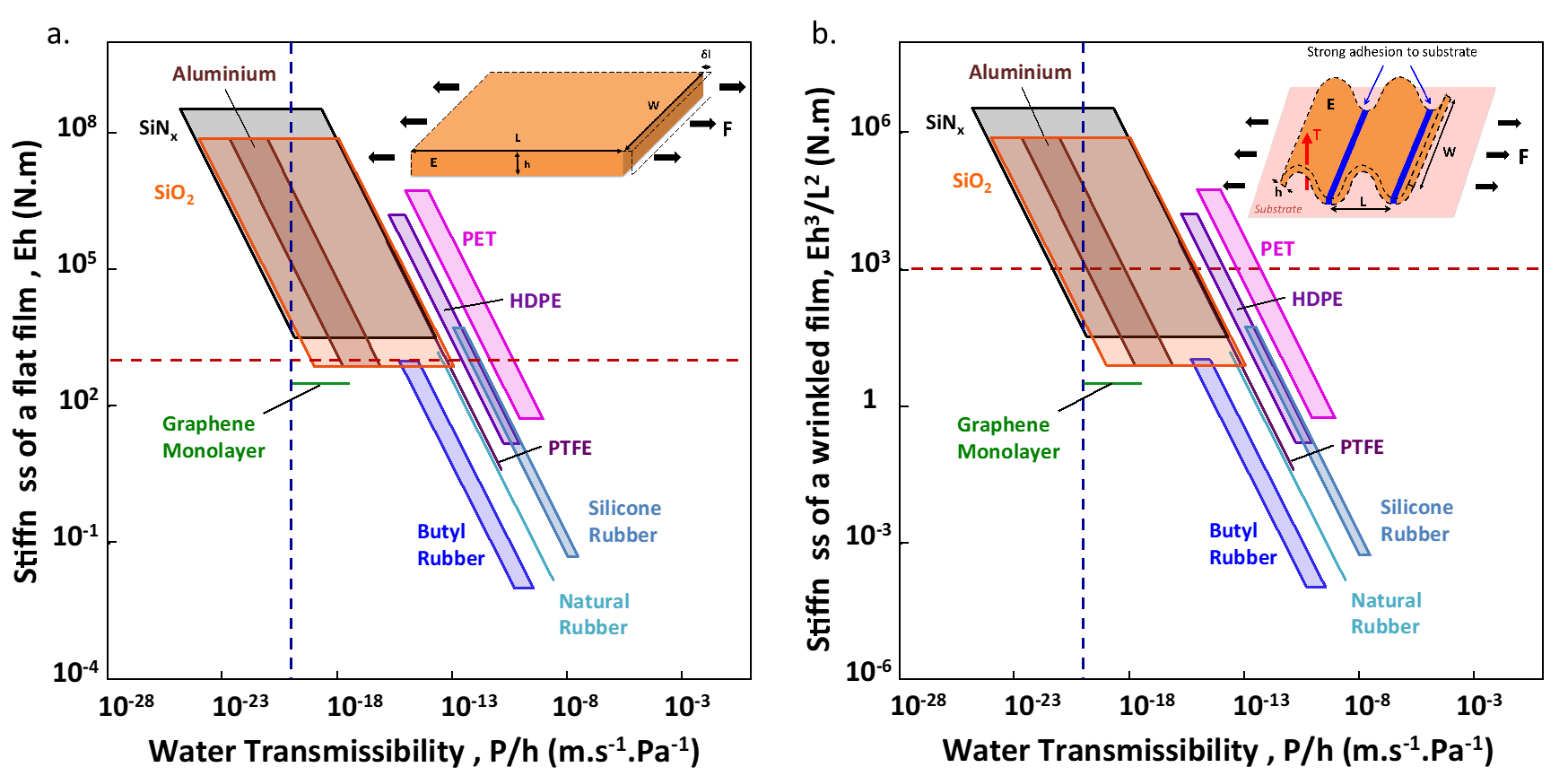

图二. 密封膜刚度-透过率转换:a.平整 b.褶皱

假如密封层渗透性P厚度为h,那么其透过率T = P/h。当平整的薄膜被拉伸时,薄膜的刚度为Eh,其中E为弹性模量。当褶皱的薄膜被拉伸时,其刚度与Eh3/L2 成正比,L为褶皱的波长。因此,褶皱薄膜的刚度比平整薄膜的刚度小h2/L2倍,从而增大了薄膜的可拉伸性。

举例来说,在刚度-透过率图中画了一条竖线,对应着OLED对密封层水蒸气透过率的要求。竖线左方即为满足要求的材料,所有塑料和弹性体的透过率都太高而无法用作密封层。横线对应模量为1MPa厚度1mm的柔性设备,即刚度为103 N.m-1 。密封层的刚度不应高于设备,因而材料应在横线的下方选择。但图2.a中左下方是空白即缺失,图2.b 中左下角则包含了常用的密封材料。也就是说,平整100nm厚二氧化硅膜可以满足透过率但太硬,而褶皱的膜可同时满足以上要求。

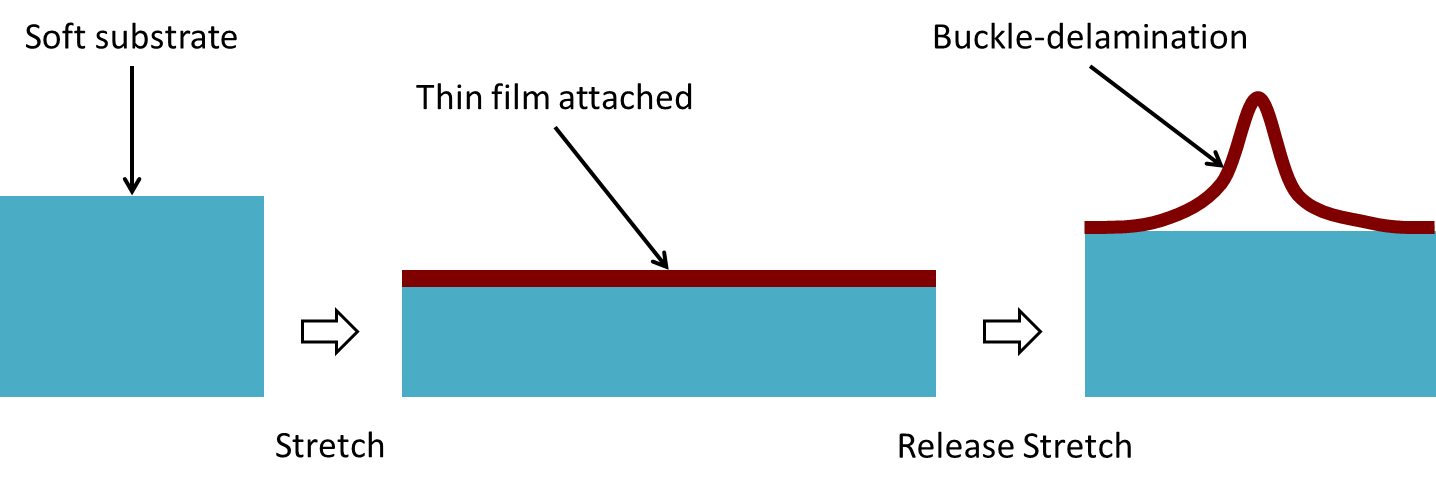

3. 褶皱复合膜的制备

图3. 将基底进行预拉伸,粘接低渗透性的薄膜。释放预拉伸后,薄膜产生屈曲脱粘,从而形成褶皱。

图4. 双向和单向褶皱的不同材料组合:a, b. PE/VHB c, d. 铝箔/VHB e, f. 二氧化硅/PDMS

4. 褶皱薄膜的性能:

a. 加载拉伸小于预拉伸时,褶皱复合膜是可拉伸的且如基底般柔软。继续加载则会产生分层,薄膜断裂。

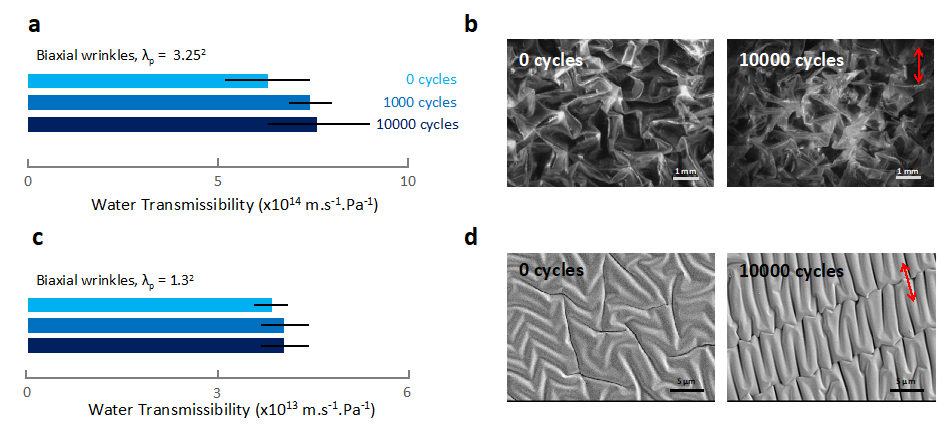

b. 在循环加载下,铝箔/VHB复合膜易产生裂痕而失效,PE/VHB和二氧化硅/PDMS复合膜仍保持良好性能。

c. 实验测得,褶皱复合薄膜的透过率远小于单基底的透过率,且一个月内保持稳定不变。在10,000次单轴拉伸循环加载后,薄膜的透过率仍就很低。

图5. 在10,000次循环单轴拉伸载荷后,水蒸气透过性仍就很低: a,b. PE/VHB;c,d.二氧化硅/PDMS

设计可拉伸的密封层是为了聚焦于一些新问题如褶皱的疲劳,褶皱薄膜与基底之间的粘接等。换而言之,双向褶皱的连续薄膜为可拉伸电子设备提供新的应用。

该研究工作发表在Appl. Mater. Interfaces。Paul Le Floch(哈佛大学博士)、施梅璇子(西安交通大学博士)为论文共同第一作者,美国工程院院士锁志刚教授为论文通讯作者,西安交通大学唐敬达老师和浙江大学刘俊杰教授为论文合作作者。

论文信息与链接

Paul Le Floch, Shi Meixuanzi, Jingda Tang, Junjie Liu, and Zhigang Suo, Stretchable Seal

ACS Applied Materials & Interfaces Article ASAP

DOI: 10.1021/acsami.8b08910