质粒DNA/聚阳离子电解质复合物纳米颗粒是一类重要的非病毒基因递送药物载体。在对这类载体十数年的研究中,研究人员已经发现通过调控聚阳离子电解质的结构,以及控制纳米颗粒组装的pH、温度和溶剂极性等环境条件,可以从一定程度上实现对纳米颗粒尺寸、形状和表面性质的调控。但由于这类纳米药物的组装主要受动力学(非热力学)因素控制,而且是一个极快的过程、其组装时间估计在数十毫秒数量级。传统的实验室制备方法,即通过机械方法简单混合质粒DNA和聚阳离子电解质水溶液,无法实现组装动力学上的精确控制。这些因素造成所制备的纳米颗粒的大小不均一、组分和性质难以预测、且各批次产品很难重复。这些缺陷使此类纳米药物的结构—性质—功能关系还未得到系统的研究和阐释,是这类纳米药物向临床进行转化的一个主要技术瓶颈。

为研究质粒DNA/聚阳离子电解质复合物纳米颗粒组装的动力学问题,毛海泉教授团队开发出一种快速纳米复合方法(Flash Nanocomplexation, FNC),在受限冲击射流反应器(Confined Impinging Jet Mixer)内以极高流速对冲质粒DNA和聚阳离子电解质水溶液,以求在微观尺度上控制组装的动力学条件。约翰–霍普金斯大学机械工程系Rajat Mittal教授团队以流体动力学模拟的方法揭示在反应器内形成了尺寸微小的层状分离结构,通过缩小扩散所需距离的方式将两种物质在分子尺度均匀混合的时间从传统机械混合的数十秒缩小至约10毫秒。这一极短的混合时间已经显著短于此类纳米药物所需要的组装时间,使分子尺度的混合在质粒DNA开始发生显著折叠前完成。因此,动力学浓度条件,即组装时DNA和聚阳离子电解质的浓度被均一化,从而生产出大小均一、性质相同且可调控的纳米颗粒。

该研究使用一种在临床实验中普遍采用的线性聚乙烯亚胺in vivo-jetPEI作为模型聚阳离子电解质,通过对纳米颗粒的组分研究,即测定单个纳米颗粒的平均聚乙烯亚胺含量和质粒DNA负载数。该研究成功制备了平均载量在只有1 个DNA/颗粒到50条DNA/颗粒的复合物纳米颗粒。

图1. 在受限冲击射流反应器内的快速纳米复合(FNC)方法示意图(左);在高分子理想溶液条件下实现的质粒DNA组装控制,实现从单质粒纳米颗粒到多质粒纳米颗粒制备的控制(右)。

在随后的细胞和动物实验中,研究发现此类纳米药物存在一最优化的DNA负载量条件——均一的5至10个质粒DNA/药物颗粒可在静脉注射后在肺部产生最优的基因转染和表达效率。研究人员推测过少的质粒DNA负载量导致过小的纳米颗粒尺寸,可能不利于与细胞的相互作用;而过大的负载量导致相同剂量下产生的纳米颗粒数量较少。使用这一优化的负载量,和不经动力学控制制备的纳米药物载体相比,相同的递送和转染效率在更低的聚乙烯亚胺用量下就可以实现,与现行临床实验的用量以及in vivo-jetPEI生产厂家的推荐用量相比可减少至少三分之一。这一用量的显著减少极大改善了聚乙烯亚胺在静脉注射后所可能产生的毒性,在实验所使用的小鼠模型中降低了极性肝毒性的风险。

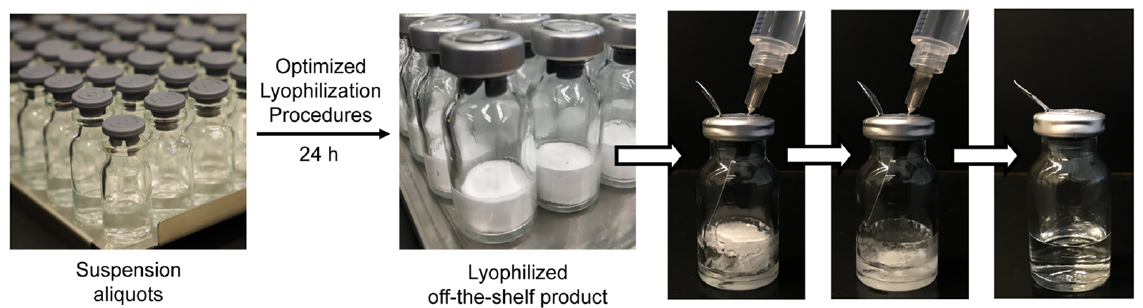

在进一步的研究中,毛海泉教授与约翰霍普金斯大学医学院放射科学系Martin G. Pomper和Il Minn教授合作,采用后者研发的含有癌症特异性转染表达启动子的质粒DNA装载纳米药物,实现了在肺癌细胞内的特异基因表达。肿瘤模型小鼠(LL2肺癌及B16F10黑色素瘤肺部转移)上的相关实验证实了动力学控制组装的、低乙烯亚胺含量的纳米颗粒药物的优异效果,这一优化的剂型也将在未来用以开发针对肺癌的特异性基因递送疗法。这些纳米药物可经过优化的冻干过程制备为粉末,并在较长的储存时间(9个月)内保持稳定性质,使此类药物被开发为注射剂成为可能。

图2. 动力学控制制备的质粒DNA/聚乙烯亚胺纳米药物的规模化冻干和快速复溶性质,展示了优异的临床转化潜力。

以上相关成果近期以“Kinetic Control in Assembly of Plasmid DNA/Polycation Complex Nanoparticles”为题目发表在期刊《ACS Nano》(doi.org/10.1021/acsnano.9b03334)上。论文的第一作者为约翰霍普金斯大学医学院(JHUSOM)生物医学工程系在读博士生胡一宗,论文的共同通讯作者为JHUSOM放射科学系Il Minn教授,材料科学与工程系和生物医学工程系双聘教授毛海泉教授。

- 王育才/刘庄/蒋为 JACS:发展聚合物–脂质载体通过配方优化建立mRNA器官选择性递送的定量预测模型 2026-03-03

- 昆士兰大学乔瑞瑞教授团队 AFM:液态金属纳米颗粒赋能高分辨水凝胶3D打印 2025-12-01

- 北化许海军教授团队 CEJ: 低成本原位光催化技术突破摩擦纳米发电机高性能电极瓶颈 →在疏水性聚合物表面原位生长银纳米颗粒电极 2025-08-07

- 浙江大学王立教授、俞豪杰教授团队 JCIS:用于安全磁共振成像和刺激响应药物递送的纳米粒子 2025-09-09

- 东南大学葛丽芹教授与合作者 Research:微气泡为模板的免疫活性金属多酚胶囊用于药物递送和增强的肿瘤免疫治疗 2025-07-31

- 四川大学丁明明教授团队 Angew: 可视化β折叠到β转角构象转变的荧光聚合物囊泡及其用于颜色报告型药物递送 2025-07-11

- 河北科技大学余旭东团队 Small:基于芳香酸交联的超快自愈、可超拉伸和超强的聚合物簇水凝胶应变传感器 2023-12-12