常州大学蒋必彪/杨宏军团队一直从事于有机碱催化的聚合物合成和改性的相关工作。其近年的研究发现在膦腈碱作用下,羟基能够轻易地与丙烯酸酯双键发生迈克尔加成反应,该反应条件温和且迅速高效,可用作聚酯醚的制备(Chin. J. Polym. Sci. 2020, 38, 231-239,Macromol. Chem. Phys. 2019, 1900147,Polym. Chem. 2018, 9 (38), 4716-4723)。近日,该团队又在酰胺迈克尔加成反应方面取得进展。

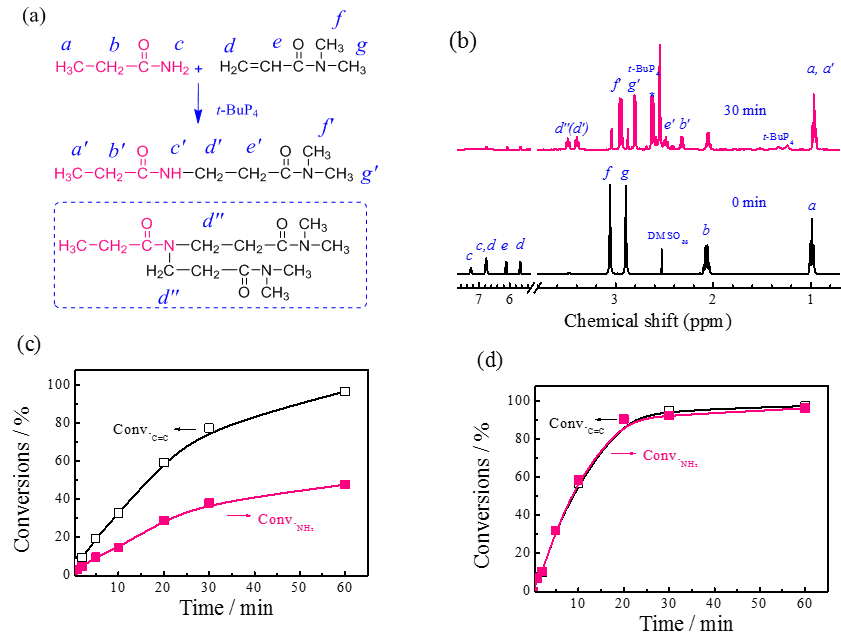

酰胺键普遍存在于有机体的蛋白质和多肽中,也是首个合成纤维尼龙的基本结构单元。但是与羟基类似,酰胺键由于较差的亲核能力,因此并不是理想的迈克尔加成反应供体。为研究酰胺迈克尔加成反应,该团队首先选用丙酰胺(PA)为电子供体和N, N-二甲基丙烯酰胺(DMA)为电子受体,PA和DMA摩尔比为1:1(图1)。研究发现在25℃,DMA中双键转化率(Conv.C=C)在1小时内就接近100%,此时PA的转化率接近50%。而且,对化学反应过程研究表明, PA与DMA进行迈克尔加成反应后生成的仲酰胺同样具有活性,可继续与DMA的双键发生反应。为验证,作者将PA和DMA摩尔改比为1:2。研究表明,整个反应过程中PA和DMA的转化率都非常接近,在30min后,酰胺和双键的转化率均接近100%。以此为基础,作者进一步以N-甲基丙酰胺(MPA)代替PA与等摩尔比的DMA反应。结果表明,仲酰胺与双键的加成反应比伯酰胺更迅速。不仅如此,作者还研究了PA与甲基丙烯酸叔丁酯(BMA)的迈克尔加成反应以及MPA与丙炔酸乙酯(EP)的迈克尔加成反应进行了研究。BMA活性不高,需要较高的反应温度,90°C下,反应2h后其双键转化率接近100%。MPA活性较高,碱性相对较低的膦腈碱t-BuP1就可催化酰胺与炔基的反应。

图1. (a)丙酰胺(PA)与N, N-二甲基丙烯酰胺(DMA)的迈克尔加成反应方程;(b)反应物在0 min和30 min时的核磁氢谱图;(c)PA和DMA摩尔比为1:1时,两种基团转化率随时间变化曲线图;(d)PA和DMA摩尔比为1:2时,两种基团转化率随时间变化曲线图。

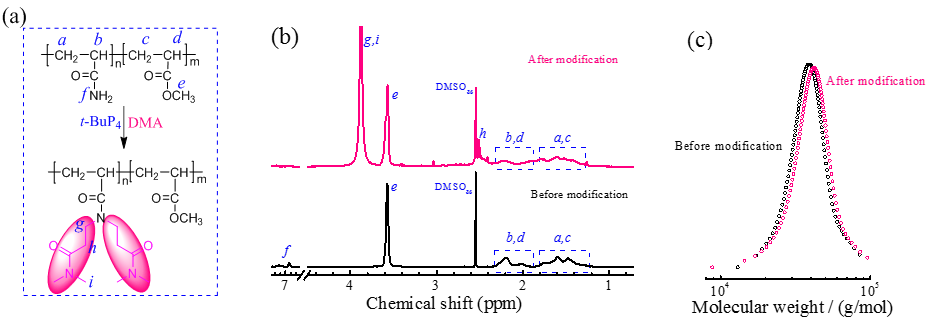

在确定膦腈碱能高效催化酰胺与双键或三键的迈克尔加成反应后,作者用RAFT聚合首先制备了丙烯酰胺和丙烯酸酯的无规共聚物,然后利用酰胺迈克尔加成反应对其酰胺进行改性,得到共聚物P(MA70-co-DMAA30)。研究表明,无规共聚物上的酰胺基团均参与了反应,形成含叔酰胺基团的共聚物,而且改性前后聚合物分子量分布没有明显加宽(图2)。

图2. (a)聚合物通过迈克尔加成反应改性示意图;(b)改性前后聚合物的核磁氢谱图;(c)改性前后聚合物的SEC曲线图。

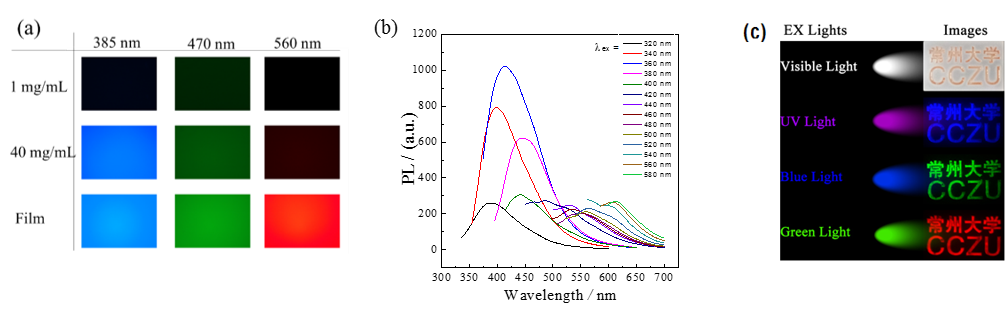

作者对改性后聚合物P(MA70-co-DMAA30)的荧光性能就行了研究。结果表明该聚合物具有激发依赖的发光特性,随着激发波长从320增加到580 nm,该聚合物发射波长从380 nm红移到613 nm。在不同激发波长下的平均荧光寿命(τavg)大约是3 ns,且量子产率会随激发波长的增加而增加,最后在激发波长为580 nm时达到17%。值得注意的是以往报道的多色荧光聚合物大多具有叔胺基团和超支化结构,而此处聚合物仅为含有叔酰胺基团的线型聚合物。

图3. (a)荧光显微镜下共聚物P(MA70-co-DMAA30)溶液和固体膜由385 nm、470 nm和560 nm波长光激发的图像;(b)浓度为10 mg/mL 的共聚物P(MA70-co-DMAA30)溶液在320 nm-580 nm波长光激发下的光致发光光谱图;(c)共聚物P(MA70-co-DMAA30)浇筑成膜后在不同光照下的发光图。

此外,作者还在不同激发波长(348 nm、370 nm和470 nm)下对该聚合物的聚集荧光行为进行了研究。结果表明,聚合物发射强度随着劣溶剂含量增加而增加,当劣溶剂含量达到90%时,在三个激发波长下的发射强度皆达到了在良溶剂DMSO中的2.5-3倍。基于P(MA70-co-DMAA30)聚合物独特的荧光特性,作者将其浇铸成膜后分别用可见光、紫外光、蓝光和绿光对其进行照射。结果显示不同光下,聚合物图案呈现不同的颜色。(图3)

以上结果近期发表在ACS Applied Materials & Interfaces上(doi/10.1021/acsami.0c15260),常州大学杨宏军副教授为文章的第一作者。该工作得到了国家自然科学基金(21474010、21304010)和江苏省自然科学优秀青年基金(BK20170056)的资助。

论文链接:https://pubs.acs.org/doi/10.1021/acsami.0c15260

- 多官能度可聚合型光引发剂的研究进展 2019-11-25