肌肉等生物组织通常具有两个特征:一是在受到损伤之后,能自发地修复;二是通过往复的训练,机体的机能可超过原先水平(即超量恢复的能力)。目前,人们通过构建超分子网络或动态共价网络,可赋予合成材料本征自修复的特性。然而,合成材料的愈合过程容易受到分子链扩散不足、分子网络恢复不完全以及断面官能团在各自断面上重组的影响,愈合后的材料通常比原来的材料要弱,自修复效率通常低于100%。因此,如何使合成材料既具有自修复功能,又具有超量恢复的能力是一巨大的挑战。

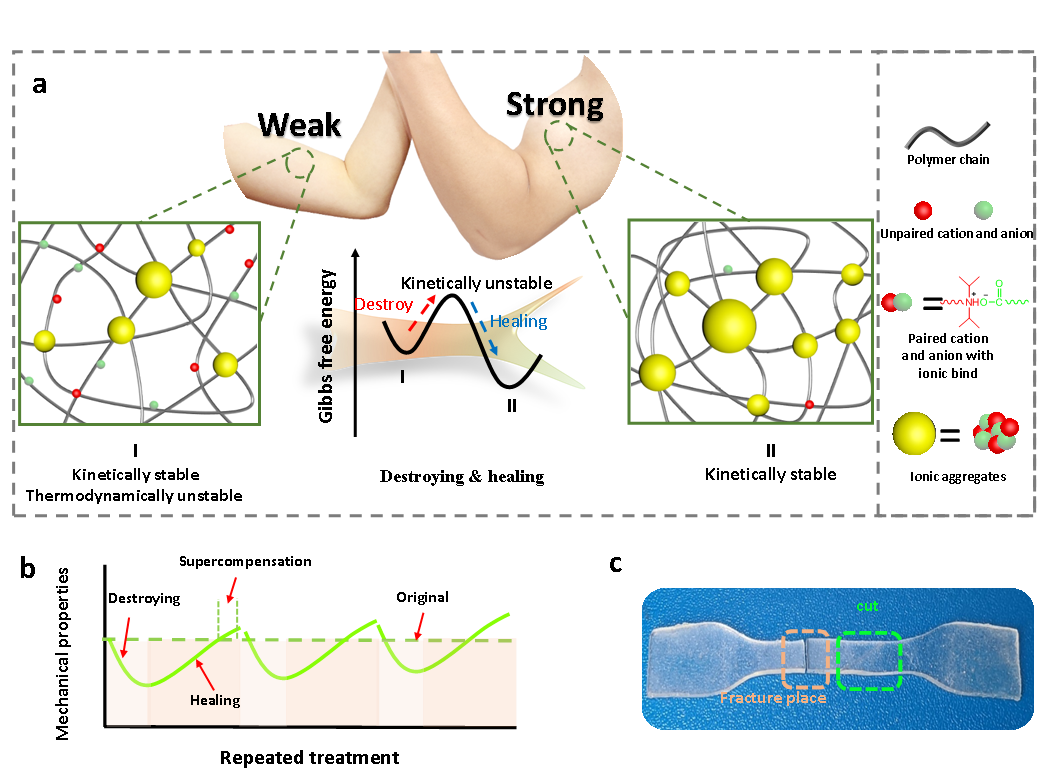

最近,四川大学吴锦荣教授课题组在离子基团上引入大位阻结构,赋予聚电解质材料在常温下动力学稳定,再结合这类材料的热力学不稳定性,实现其超量恢复行为。也就是说,该材料受到破坏并常温修复后,其性能比原始样品性能更强,修复效率能达到143%。具体设计思路如图1所示,选择阴离子单体、具有大位阻基团的阳离子单体以及中性单体,通过简单的自由基共聚制备出力学性能可调的超量恢复材料。阴阳离子间的相互作用形成离子键,离子键进一步形成离子聚集体。由于位阻效应,材料中一开始只是形成小而少的聚集体,但是一旦在力或者热的刺激下,分子链运动性提高,未配对的离子形成更多离子键,进而重组形成更大更多的聚集体,从而实现超量恢复。

图1 聚合物设计理念。a)自修复增强弹性体示意图;b)反复破坏和愈合过程中的超量恢复示意图;c)预制切口位置及愈合后断裂位置。

作者通过AFM观察了材料在热处理并修复前后的形貌变化并对聚集体大小进行了统计(如图2a,b)。统计发现,原本稀少的聚集体变得致密。同时作者还用在线红外监测了材料中离子键在重复的升温降温过程中的变化,如图2c所示,随着升温降温次数的增加,材料中离子键的含量增加。除此之外,材料在热刺激并修复后,材料的剪切模量也得到了增加(如图2d)。最后利用流变测试在线监测到了材料在受到力破坏后剪切模量逐渐恢复,最终超过了原始值。这些结果证实了材料在热或者力的刺激后,离子键合含量增加,聚集体变多,力学性能变强。

图2.受到热刺激后材料a)聚集体形貌变化及相应的b)尺寸统计;c) 在往复升温降温过程中离子键数目的变化;d) 热刺激并修复前后的频率扫描图; e) 在线监测材料在力破坏且修复过程中的模量变化过程。

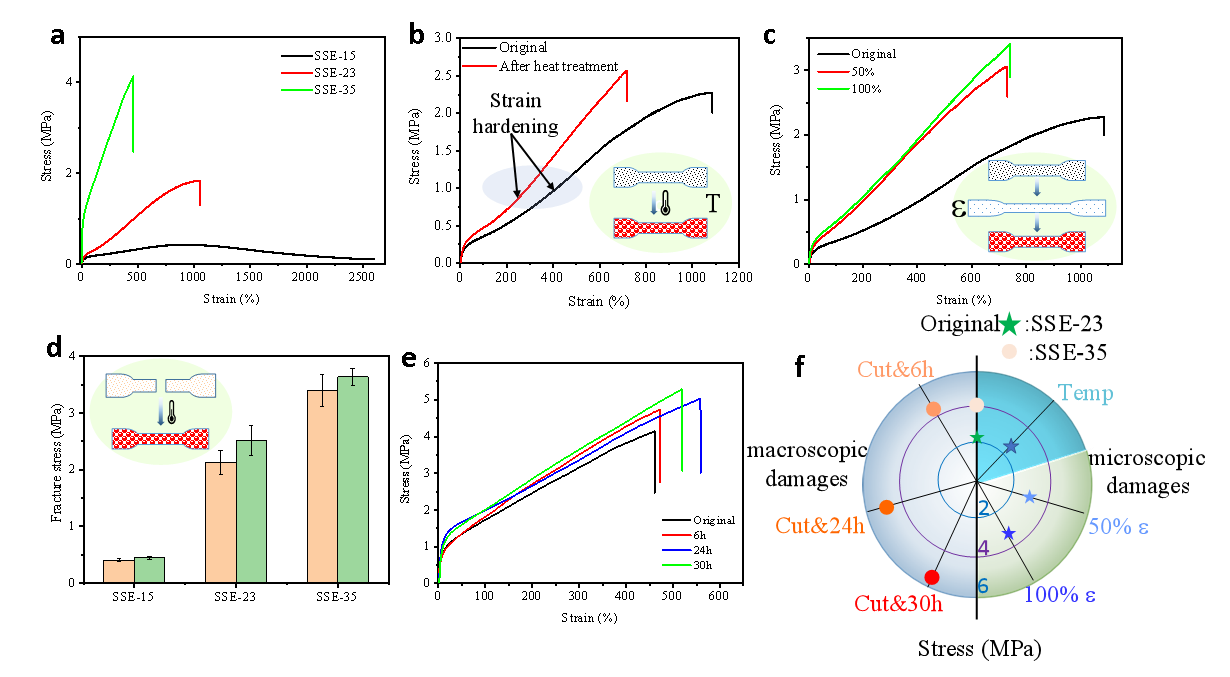

作者研究了材料在微观破坏(没有肉眼可见的裂纹)和宏观破坏(切断)后再修复的力学性能变化。发现,在修复后,材料的应力应变曲线表现出更强的应力硬化行为,并且材料的杨氏模量、断裂强度以及断裂韧性都得到了提高。

图3. a)材料应力应变曲线;b) 热刺激及c) 力学刺激前后的应力应变曲线;c) 原始材料以及切断修复后材料的断裂强度;e)切断后,不同时间的热刺激并修复后材料的应力应变曲线;f) 宏观破坏以及微观破坏材料在修复前后的断裂强度。

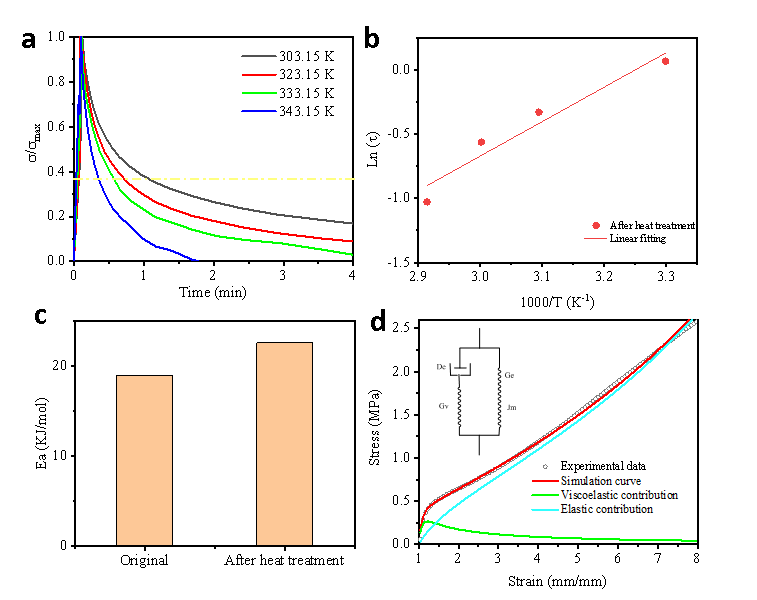

除了测试性能以外,作者还研究了热处理并修复后材料的活化能。通过不同温度下的应力松弛行为得到了松弛时间,用阿伦尼乌斯公式拟合后发现热处理并修复之后材料的活化能增加。与此同时,作者还通过结合Gent strain hardening model (描述弹性) 和upper convected Maxwell model (描述黏性) 对应力应变曲线进行拟合,并离析了热和机械刺激修复前后材料中粘性部分和弹性部分所占的比例。研究发现,不管是热刺激还是力刺激,材料中弹性部分都增加,而粘性部分都降低。

图4. 热处理并修复后a)不同温度下材料应力松弛曲线、b)相应的松弛时间以及c)用阿伦尼乌斯拟合松弛时间后得到的活化能;d) 复合模型拟合的应力应变曲线。

总结:作者利用离聚物以及聚电解质类材料的热力学不稳定的特质,从分子设计上引入大位阻,制备了在常温下动力学稳定但热力学不稳定的材料。当动力学稳定性被热或者力刺激破坏后,热力学不稳定性使得材料中未配对的离子进行配对进而形成更多更大的聚集体,这些聚集体作为更强的物理交联点赋予材料更强的力学性能。从而真正实现了像生物材料一样的超量恢复行为。

该工作被发表在Materials Horizons杂志上(Materials Horizons, 2021, DOI: 10.1039/D1MH00638J),第一作者为博士生彭燕,通讯作者为吴锦荣教授。该工作由国家自然科学基金(51873110)和四川省科技计划项目(2021JDJQ0018)。

原文链接:https://pubs.rsc.org/en/content/articlelanding/2021/mh/d1mh00638j#!divAbstract

- 宁波材料所胡本林团队 Angew:均聚PVDF的本征弹性化 2026-03-02

- 郑州大学姚伟睛/魏从/刘旭影 AFM:基于光热触发自修复聚氨酯弹性体的多功能热致变色荧光装置 2026-02-28

- 南京大学胡文兵教授课题组 Macromolecules:双轴拉伸结晶时的应力松弛不利于热塑性弹性体产品的力学性能 2026-02-27

- 大连理工大学蹇锡高院士团队《Macromolecules》:兼具高力学强度、动力学稳定性和室温修复性能的聚氨酯弹性体 2024-03-25

- 剑桥大学彭博研究员纯计算独作 JACS 后独作 Nano Lett.:单层富勒烯的稳定性和强度 2023-01-18

- 山东大学王旭教授课题组:化学养分供给调控高动力学稳定性水凝胶的瞬态修复能力 2020-02-24