随着可持续性发展要求的提出,热塑性树脂在聚合物基复合材料中的应用受到了越来越多的关注。相较于热固性树脂,热塑性树脂具有韧性好、损伤容限大、储存不受限制、成型工艺简便、可回收重复利用等优点。然而,热塑性树脂在加工成型过程中需要加热至熔融状态,传统热传导和热辐射等方式加热速度慢,效率低且能耗极高,严重制约了热塑性树脂在复合材料中的发展应用。因此,研究热塑性树脂高效加热成型方式,并将其工艺过程可控化,对热塑性复合材料的发展显得尤为重要。

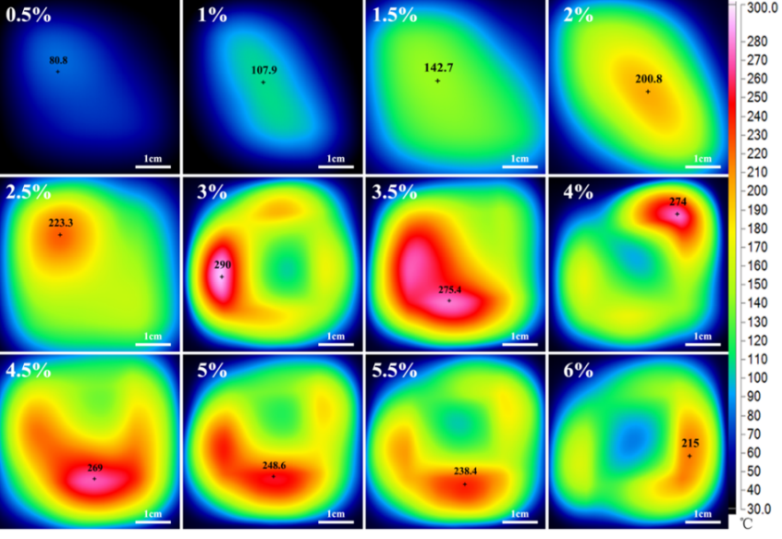

针对上述问题,武汉理工大学王钧教授团队进行了微波加热热塑性复合材料的高效、可控性研究,设计了不同含量MWCNT作为微波敏化剂填料,通过熔融共混工艺将其均匀分散到PP基体中,制备出具有微波吸收性能的MWCNT/PP复合材料,研究了MWCNT含量对材料微波加热性能的影响及微波加热机理,并对加热结果进行了模拟验证。MWCNT/PP复合材料在商用微波炉(2.45 GHz)中加热5 s后的温度分布如图1所示,可以看出样品的温度在MWCNT的质量分数为3%时达到最高(290 ℃)。

图1 样品在2.45 GHz微波炉中加热5 s后的温度分布图

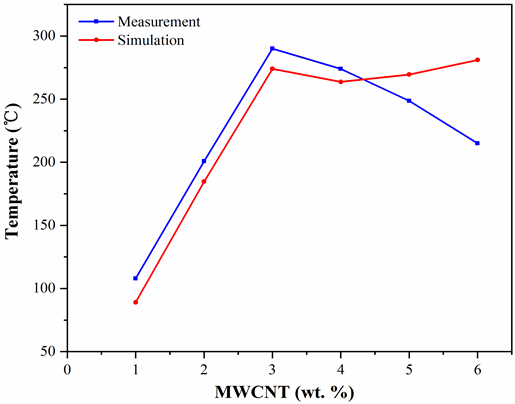

加热温度随MWCNT质量分数变化的规律和所测的微波吸收率的变化规律是一致的(图2),这表明MWCNT的加入能使热塑性树脂具有可调的微波加热的性能,并且其最优值可以通过材料的S参数进行预测。

图2 样品的吸收率和实测微波加热最高温度曲线

图3展示了MWCNT质量分数对电导率及微波加热性能的影响。图3a表明材料的微波反射率(R)与其电导率的变化密切相关。图3b表明随着MWCNT含量的升高,微波透射率(T)值迅速下降,当MWCNT质量分数达到3%时,下降速率趋于平缓,但仍然在不断下降,最终趋近于零。即当MWCNT的质量分数达到3%时,电磁波难以通过样品,出现了有效的电磁屏蔽效应。样品的微波吸收率(A)呈现先增大后缓慢减小的变化趋势,在MWCNT质量分数达到3%时,MWCNT/PP复合材料具备最高的微波吸收率。样品反射率(R)随着MWCNT质量分数的增加呈现先迅速增加后缓慢增长的趋势,当MWCNT质量分数达到3%时,增长趋势放缓但仍然在不断地增长,因此能有效进入材料内部的微波能量一直在减少,最终造成了微波吸收率在达到峰值(3%)后不断减小。

图3 (a)电导率和微波反射率随MWCNT质量分数变化曲线 (b)样品的微波反射率、透射率和吸收率随MWCNT质量分数变化曲线

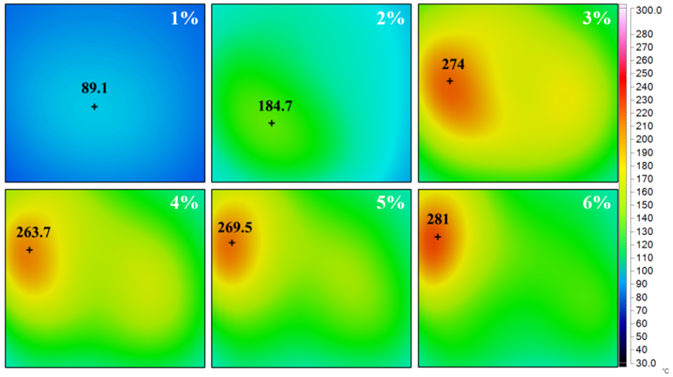

利用微波-热耦合仿真对材料微波加热进行模拟的结果如图4所示,与实测的样品最高温度对比如图5所示。当MWCNT质量分数小于4%时,其最高温度随质量分数变化的模拟结果与实验结果吻合较好。而当MWCNT的质量含量大于4%时,其最高温度的模拟结果出现了小幅上升。MWCNT质量分数为6%时的模拟最高温度为281 ℃,实测值为215 ℃。测量与仿真结果差异的原因可能是分析模型过于简化、微波源功率不恒定等。此外,填料在样品制备过程中难以实现理想的均匀分散。多壁碳纳米管填料在试样表面的团聚会增加屏蔽效应的作用,使得现实中能够有效进入材料产生热量的微波能量减少。因此,测得的最高温度将呈现下降趋势,而不是保持一个稳定的范围。虽然当MWCNT含量大于4%时,样品的最高温度模拟结果略有提高,但当MWCNT质量含量大于3%时,模拟值趋于稳定,变化不大。因此,根据实验和模拟结果,可以判定MWCNT/PP复合材料在MWCNT填料质量含量为3%时具有最佳的微波加热性能,且材料在微波加热过程中电导损耗为主要损耗机理。

图4 样品微波加热仿真结果

图5 仿真和实测的样品微波加热最高温度曲线

本研究为解决热塑性材料成型过程中加热效率低和能耗高的问题提供了新的思路,以微波敏化剂作为填料加入热塑性树脂中能有效提高材料的微波加热性能,实测和仿真结果一致性高,为微波加热工艺制度的确定提供了可靠方法。该工作以“Remarkable microwave heating performance of MWCNTs/polypropylene composites verified by electromagnetic-thermal coupling experiment and simulation”为题发表在《Composites Science and Technology》上,文章第一作者是武汉理工大学材料学院硕士研究生唐林,通讯作者为武汉理工大学王钧教授和武汉纺织大学张斌博士。该研究工作得到国家自然科学基金(No. 51672201)和湖北省数字化纺织装备重点实验室开放课题(DTLL2020014)的支持。

原文链接:https://doi.org/10.1016/j.compscitech.2022.109428

- 四川大学王延青 Nano Energy:具有高效微波吸收与多功能性的蜘蛛网结构气凝胶 2025-03-18

- 西工大张宝亮课题组 ACS Nano:具有平衡介电损耗的S-NiSe/HG复合室温自愈合聚氨酯实现微波吸收和腐蚀防护 2024-03-07

- 武汉理工大学王钧教授团队 Carbon:通过碳纤维微观结构调控使传统碳纤维由微波反射转变为高效吸收 2024-01-19

- 微波加热碳纳米管可提高3D打印热塑性部件强度 2017-07-26

- 南京大学胡文兵教授课题组 Macromolecules:双轴拉伸结晶时的应力松弛不利于热塑性弹性体产品的力学性能 2026-02-27

- 复旦大学陈茂课题组 Nat. Commun.:光控交替共聚制备高结晶度ECTFE及其热塑性材料 2025-12-17

- 甬江实验室方磊教授团队 AFM:无溶剂介导的热塑性聚氨酯复合材料-具有稳定、可逆的热荧光响应 2025-12-05