由于其功能、拓扑结构和连接方式的多样性,COFs已成为结构设计和功能定制的有机功能材料的强大平台。近几十年来,COFs在许多领域引起了化学家们极大的兴趣,例如气体的储存和分离、传感器、电池、催化等。然而,它们的许多特性不仅与它们的内部连接化学和多孔结构有关,还与它们的纳米级形态有关。传统的溶剂热合成方法需要较高的温度、真空操作和较长的反应时间,这限制了对COFs的形貌控制和规模化应用。尽管越来越多的新的合成方法被报道出来,显示出它们在高效合成COFs方面的优势,但如何实现预先设计和控制形貌仍然是一个挑战。

为了控制COFs的形态,硬模板法和自模板法是目前报道最多的形态调控方法。自模板法需要控制单体结构和反应条件,增加了合成高结晶度COFs的难度。硬模板法需要选择合适的硬模板,后修饰硬模板,然后移除模板,整个过程操作步骤繁复,移除模板的过程中还会破坏结晶性。实际上软模板法是更简单有效实现形貌调节方法,而且软模板可以很容易地通过洗涤去除。通常,使用表面活性剂作为软模板的乳液聚合可以在温和的条件下控制聚合物的形态。然而,乳液聚合法制备形态可控的COFs的报道很少。这是由于大多数COFs的合成需要酸性催化剂和大量的有机溶剂,这阻碍了表面活性剂对形态的控制。因此,有必要开发一种新的乳液聚合策略,以有效地使表面活性剂作为软模板,在温和的条件下合成具有控制形态的COFs。

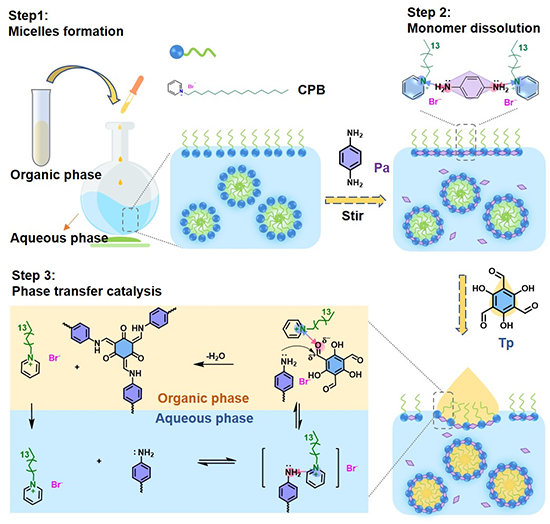

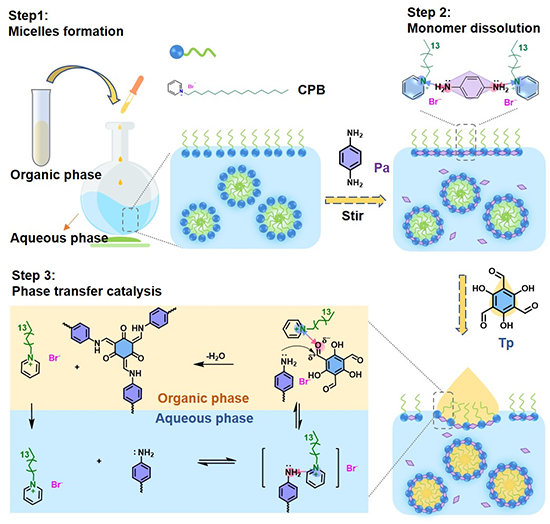

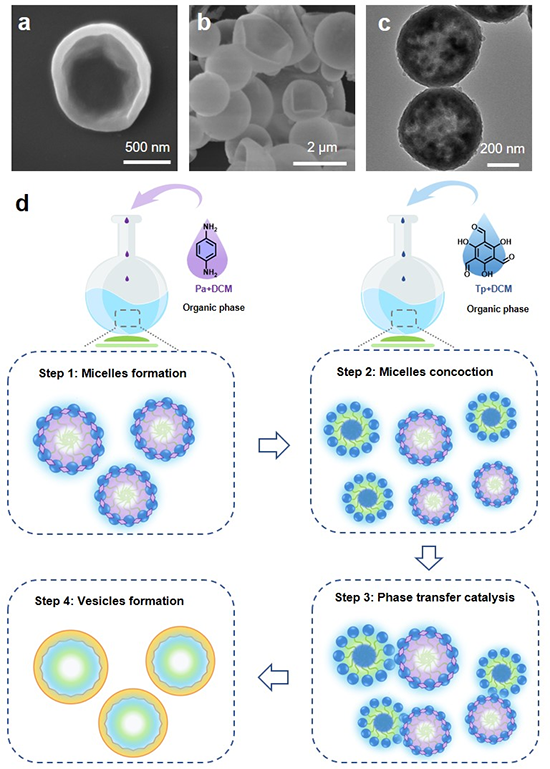

本工作首次报道了通过相转移催化的乳液聚合,高效、快速地合成了形貌可控的β-酮胺连接的COFs。该方法绿色环保,可以温和快速地合成,并且避免使用酸性催化剂和大量的有机溶剂。吡啶类阳离子表面活性剂不仅可以作为乳化剂,还可以作为催化剂加快COFs的合成。如图2所示,TpPa-COF在室温油水体系中可在10 min内完成1,3,5-三甲酰基间苯三酚(Tp)与对苯二胺(Pa)的聚合。此外,温和的方法不仅可以大量合成Tp-COFs,而且通过调节胶束自组装来实现形态控制。

Scheme 1. Schematic description for the synthesis of TpPa-COF via phase transfer catalysis by emulsion polymerization

乳液聚合法制备Tp-COFs

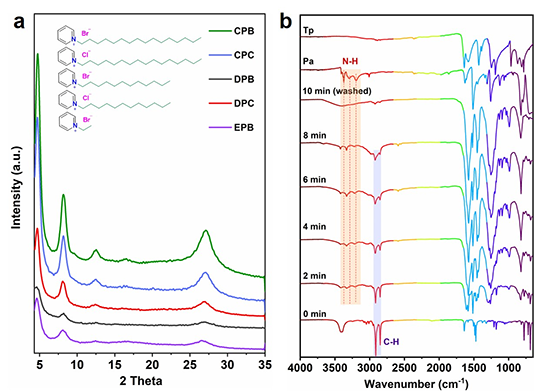

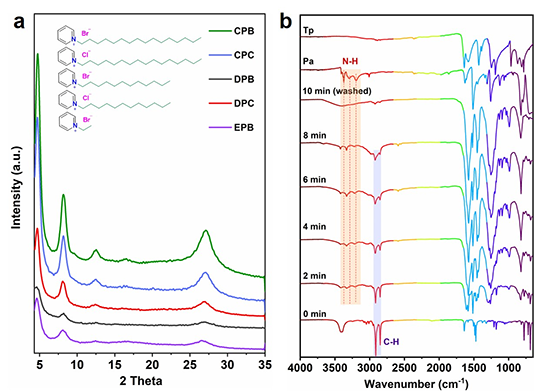

如Scheme 1所示,为了获得较高的结晶度和孔隙度来合成TpPa-COF,对不同类型的表面活性剂进行了评价。采用浓度为1 mg mL-1的十六烷基溴化吡啶(CPB)、十六烷基氯代吡啶(CPC)、十二烷基溴化吡啶(DPB)、十二烷基吡啶氯化吡啶(DPC)和溴化乙基吡啶(EPB)进行聚合反应,在室温下10 min内快速生成COFs(Figure 1 a)。粉末x射线衍射(PXRD)结果表明,CPB存在下形成的COFs在4.7°、8.2°、12.8°和27.1°处形成了一系列尖锐的衍射峰。这些COFs的PXRD谱图与文献结果吻合较好,可分别归属于(100)、(110)、(120)和(001)面。TpPa-COF(CPB)的FT-IR光谱(Figure 1 b)显示,Tp(1636 cm-1)的羰基拉伸带消失,同时在1567和1251 cm-1处出现一系列源自C=C和C=N拉伸带的特征拉伸带,证实了COF框架的形成。同时,13C NMR的测量也证明了COF的化学结。由于阳离子表面活性剂带正电荷,可以在缩合反应中活化羰基,对聚合反应表现出较高的催化作用。CPC也可以产生相当尖锐的衍射峰。然而,由DPB、DPC和EPB合成的COFs结晶度明显较低,这是由于在乳液聚合中烷基链长度较短,疏水环境较弱。

Figure 1 (a) PXRD patterns of TpPa-COF synthesized with different surfactants. (b) FT-IR spectroscopic monitoring of reaction process within 10 min.

以CPB为最高效催化剂,进一步考察了其他反应条件对TpPa-COF合成的影响。首先,探讨了催化剂浓度对结晶度的影响。当浓度为1 mg mL-1时,结晶度最高。为了进一步了解油相溶剂的作用,对不同溶剂进行了对比实验。虽然可变溶剂可以使TpPa-COF形成高结晶度,但形成了不同的形貌。不同形态的形成主要与有机溶剂与水之间的界面张力以及Tp单体的溶解度有关。在不同的溶剂中也可以获得高比表面。作者发现Tp单体的加入速率影响比表面积,最佳添加速度为0.5 mL min-1。

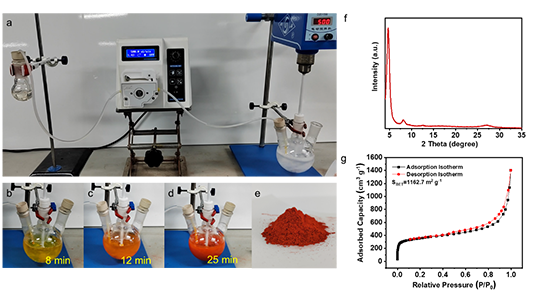

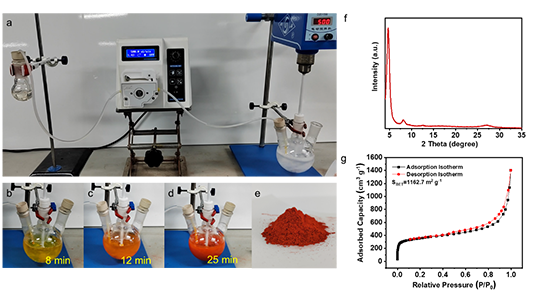

Figure 2. Photos of TpPa-COF synthesized in gram-scale,(a) reaction device, (b) reaction time is 8, (c) 12 and (d) 25 minutes. (e) A solid red powder is obtained at the end of the reaction. (f) PXRD pattern and (g) nitrogen adsorption-desorption isotherms of TpPa-COF synthesized in gram-scale.

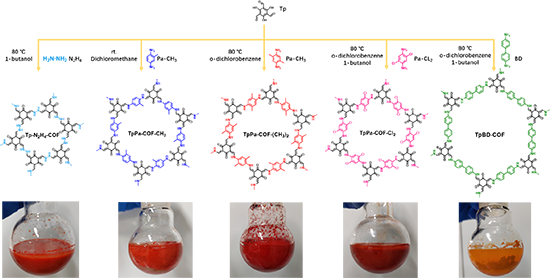

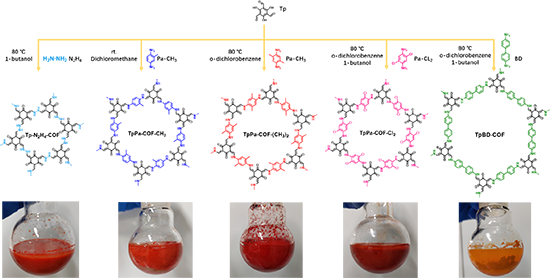

在此温和方法优化条件的基础上,进一步证明了TpPa-COF可以在克量级上实现规模化合成。通过机械搅拌扩大反应体系,可以保持高结晶度和BET表面积(1162.7 m2 g-1)(Figure 2)。通过在相似的合成条件下使用不同的胺包覆单体,也证明了这种聚合方法的普遍性(Figure 3)。

Figure 3. Illustration of abridged synthetic procedures and photos of Tp-N2H4-COF, TpPa-COF-CH3, TpPa-COF-(CH3)2, TpPa-COF-Cl2 and TpBD-COF.

相转移催化的机理研究

为了验证两相形成的必要性,进行了纯水相、纯二氯甲烷相和水-二氯甲烷两相体系反应的控制实验。证明了在相转移催化中,两相的存在是不可缺少的。只有在水-二氯甲烷两相体系中才能实现高结晶度和高表面积的合成。该工作也测试了其它类型的相转移催化剂和阴离子表面活性剂,但都达不到相应的效果。只有使用长烷基链相转移催化剂才能获得高结晶度的COF。相反,在没有表面活性剂的情况下,即使在两相体系中也没有观察到固定的形貌和结晶。

为进一步探讨相转移催化机理,研究了单体的加入顺序对COF形貌的影响。发现只有溶解表面活性剂后加入的Pa单体才能获得纳米球的形态。FT-IR光谱显示,表面活性剂加入Pa后,氨基峰明显变宽,并有轻微的蓝移,分别从3192、3295、3373 cm-1移至3201、3329和3412 cm-1。同时,CPB的C-N峰从687 cm-1蓝移至690 cm-1(Figure 1 b)。因此,推测表面活性剂优先与Pa相互作用(Scheme 1 step 1),它们之间的静电相互作用导致Pa在胶束外缘的增溶(Scheme 1 step 2)。二氯甲烷的存在使Tp溶解并在反应中充分反应。同时,吡啶盐阳离子还能通过偶极静电相互作用激活Tp单体上的乙基。CPB与水相遇后迁移到油相,携带Pa与活化的Tp发生反应(Scheme 1 step 3),产物停留在胶束内,副产物水可在表面活性剂的疏水作用下从胶束中排出。表面活性剂创造的疏水微环境使得相转移催化在水溶液中的纳米胶束纳米反应器中完成,这可能是快速合成过程的主要原因。反应10 min后结束,将产物洗涤后,CPB峰消失(Figure 1 b),说明其在反应过程中仅起到催化剂的作用,洗涤彻底后无残留。这些控制变量实验可表明该合成反应属于相转移催化机理。

Tp-COFs的形态调控

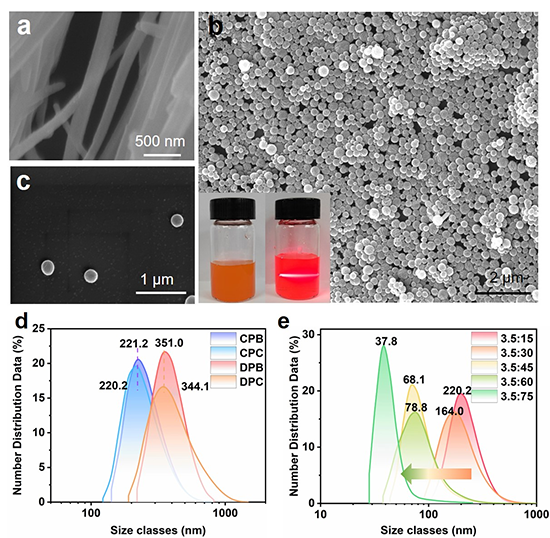

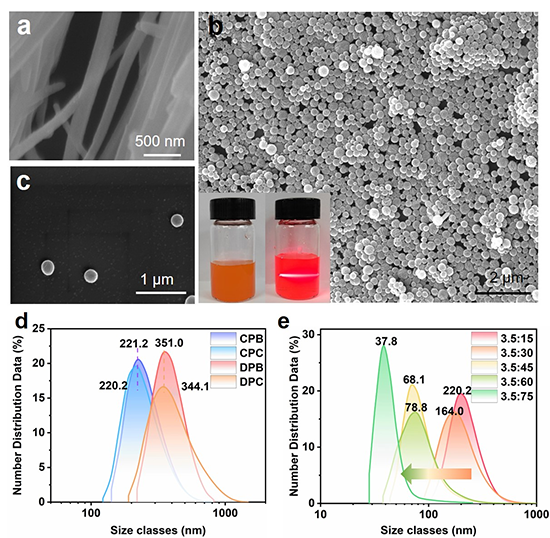

由于表面活性剂能够形成可控的乳剂,TpPa-COF的形态可以通过调节胶束来调节。当搅拌转速分别变化为300、400、500和600 rpm时,形貌可以发生明显的变化。当搅拌转速小于r=400 rpm时得到纤维(Figure 4 a),大于r=500 rpm时形成球形(Figure 4 b, c)。通过筛选出稳定剂,在加入适量的聚乙烯吡咯烷酮作为稳定剂的情况下,球的尺寸更加均匀可控。最优的均匀球形样品命名为e-TpPa-COF。动态光散射(DLS)测量表明,在表面活性剂中烷基链长度相同的情况下,e-TpPa-COF球的尺寸是相同的(Figure 4 d)。而且通过改变有机相和水相的比例,球形尺寸发生了明显的变化。如图所示,通过增加油水两相的比例,可以将球体的尺寸从220 nm调制到37 nm(Figure 4 e)。

Figure 4. (a) SEM images for fiber shape of the TpPa-COF (r=400 rpm). (b, c) SEM images for e-TpPa-COF (r=500 rpm) prepared in the presence of 2.67 mg mL-1 PVP. the inserted photo is the e-TpPa-COF emulsion. (d) The average size of e-TpPa prepared in the presence of varying surfactants. (e) The average size of e-TpPa (r=500 rpm) prepared in the presence of varying oil-water ratios.

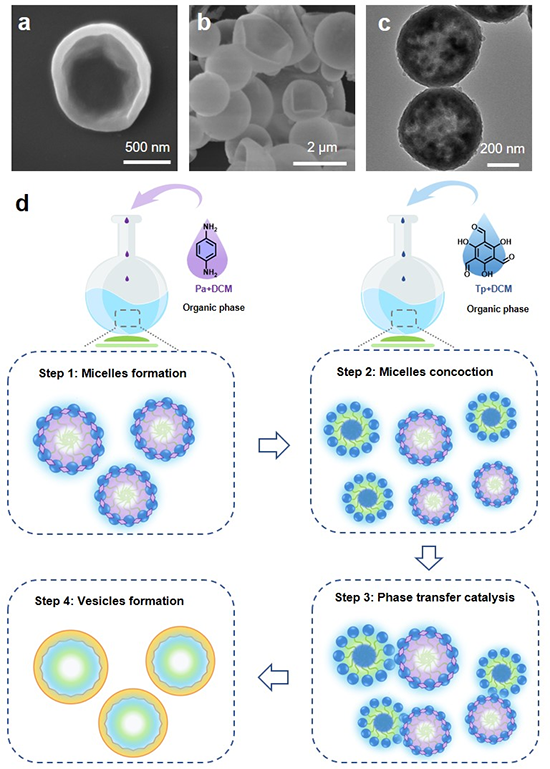

此外,通过控制乳化液的形成可以获得不同的形态。当两种单体溶解到有机溶剂相中,在水相中形成两种油乳状液滴,可以得到碗状的空心TpPa-COF(Figure 5 a, b, c)。用Pa-CH3取代Pa,也可以得到碗状的晶体形。为了描述形貌的形成过程,提出了一种可能的机理,如图Figure 5 d所示,两种乳状液滴在搅拌过程中发生碰撞融合,单体在表面活性剂胶束之间不断交换,在胶束边缘聚合成囊泡,由于壳厚较薄,形成碗状的空心结构。

Figure 5 (a, b) SEM images for bowl shape of the TpPa-COF. (c) TEM images for bowl shape of the TpPa-COF. (d) Proposed mechanism of formation of bowl-shaped TpPa-COF.

不同形态COFs的光催化性能

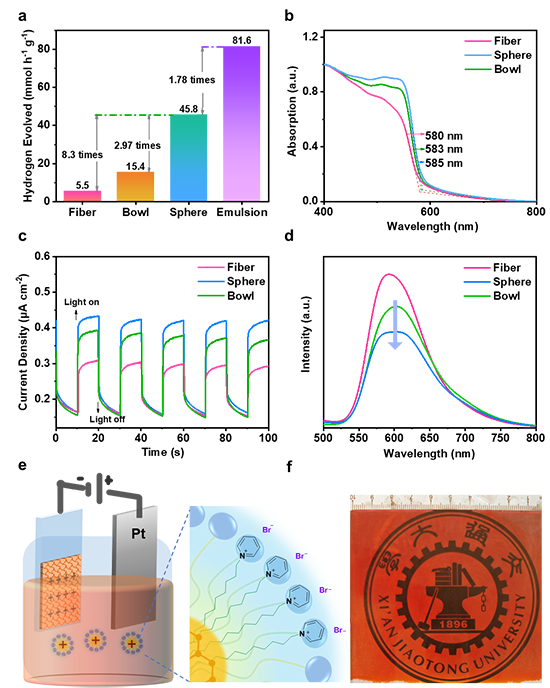

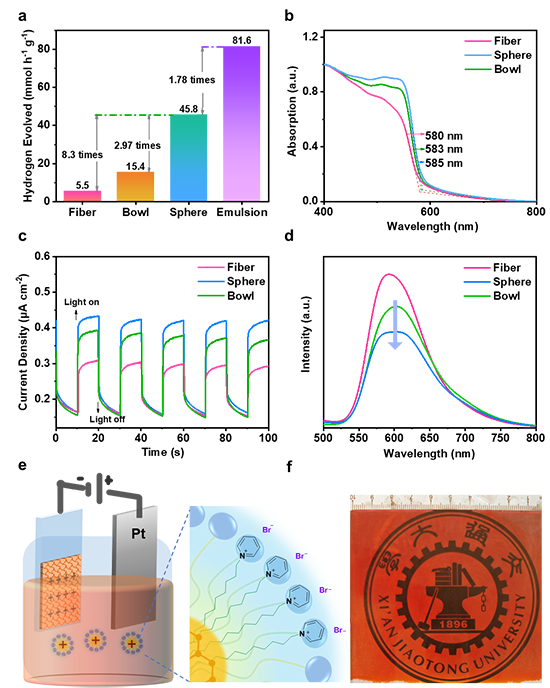

该工作选择形貌可变的TpPa-COF作为模型光催化剂,进一步探讨了形貌对光催化性能的影响。如Figure 6 a所示,测量了不同形态COFs的光催化析氢速率(HER)。e-TpPa-COF球的HER值(45.8 mmol h-1 g-1)明显高于其他形态,约为纤维形态(5.5 mmol h-1 g-1)的8.3倍,碗状形态(15.4 mmol h-1 g-1)的2.97倍。有趣的是,直接使用该反应体系的乳化液可以获得更好的产氢性能(HER: 81.6 mmol h-1 g-1),是e-TpPa-COF粉末的1.78倍。新鲜乳剂的良好性能可归因于表面活性剂包被的e-TpPa-COF优异的亲水性,增强了其在水溶液中的分散性(Figure 4 b)。

如图Figure 6 b所示,纤维、碗、球的光吸收接近。然而,它们的瞬时光电流明显不同。如Figure 6 c所示,球、碗和纤维的光电流分别约为0.42、0.38和0.30 mA cm-2,与它们的析氢活性趋势一致。荧光发射减弱表明电子-电子-空穴复合受到抑制(Figure 6 d)。电化学阻抗谱(EIS)测量的半圆半径减小表明电荷转移阻力小,有利于电荷迁移和分离。通过改变Pt的负载量发现,当Pt负载达到0.9 wt%时达到最高产氢速率为133.9 mmol h-1 g-1,其在400 nm 时的AQY可以达到12.6%(Pt 0.5wt%)。由于TpPa-COF球的乳液被阳离子表面活性剂包裹,直接在新鲜乳液上施加额外的电场可以通过电泳沉积制备TpPa-COF膜,而不需要超声波剥离或使用带电单体(Figure 6 e)。薄膜的大小取决于导电玻璃基板(ITO)的大小。如Figure 6 f所示,制备了一层10 cm×10 cm的膜,可以在膜上沉积Pt纳米粒子用于光催化制氢,其HER率高达7.53 mmol m-2。

Figure 6 (a) Photocatalytic performances for fiber, sphere, bowl, and fresh emulsion of e-TpPa-COF (5 mg catalyst dispersed in 160 mL water, 0.1 M ascorbic acid as electron donor, H2PtCl6 (0.376 g Pt L-1) as Pt precursor, AM 1.5 G, 100 mW cm-2). (b) UV-Vis diffuse reflectance spectrum. (c) Transient photocurrent responses of different morphological COF. (d) Steady-state photoluminescence (PL) spectra for fiber, sphere, and bowl of e-TpPa-COF. (e) Schematic diagram of preparation of the electrophoretic deposition film. (f) Photograph of the film prepared by electrophoretic deposition.

综上所述,该工作发展了一种绿色制备COF的方法,该方法具有反应速度快、温度低、体系易于放大等特点。阳离子表面活性剂在乳液聚合中同时起到新型催化剂和软模板的作用。这种方法不仅可以在温和的条件下快速大规模地生产COFs,而且可以控制不同形状和尺寸的形态。此外,COF乳液可以通过外加电场直接在导电衬底上制备薄膜,也为制备半导体COF薄膜提供了新的途径。如上所述,这项工作不仅为在温和条件下合成COFs提供了一条新的绿色途径,而且为各种潜在的应用提供了一种新的控制形态的策略。

原文链接:https://pubs.acs.org/doi/10.1021/jacs.3c06764