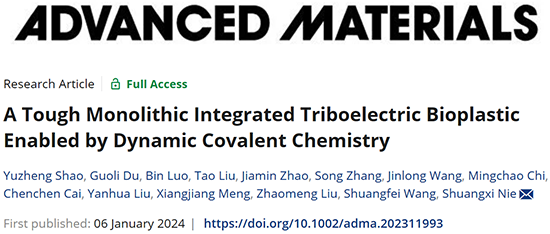

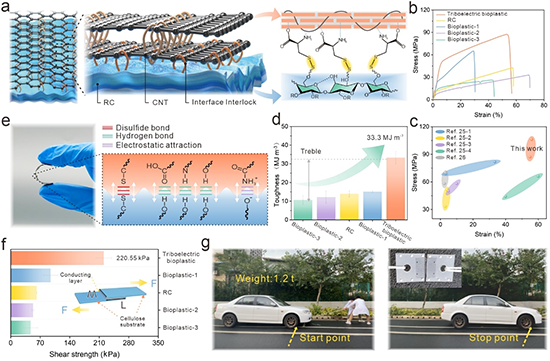

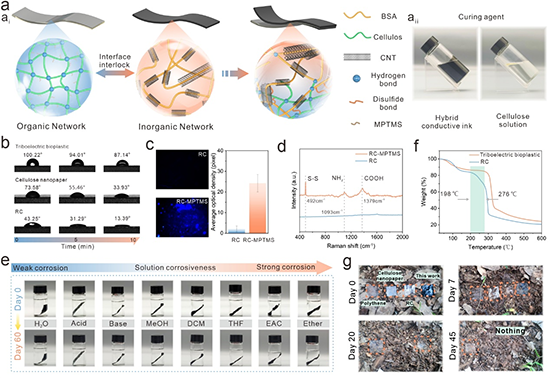

近日,王双飞院士团队利用巯基硅烷反应以及动态共价化学中醇-醚交换反应的化学选择性和位点特异性,制备了一种高韧性、可降解的单片集成式摩擦电生物塑料。通过共价键适应界面相互作用的方式耗散应力,使得聚合物介电层与导电层具有良好的界面黏附(220.55 kPa)。同时,高能的共价键使摩擦电生物塑料具备出色的拉伸强度(87.4 MPa)与断裂韧性(33.3 MJ m-3)。即使在受到自身重量10000倍的拉力,仍能保持稳定的摩擦电输出,无明显裂纹产生。该项成果以题为“A Tough Monolithic Integrated Triboelectric Bioplastic Enabled by Dynamic Covalent Chemistry”发表在最新一期国际学术期刊《Advanced Materials》(IF=29.4)上。2021级硕士研究生邵宇正为第一作者,聂双喜教授为通讯作者。

电子废弃物对全球环境和人类健康的威胁日益严峻,引起了特别关注。可持续和可降解材料合成的摩擦电设备是一种有前途的电子替代品,但在实际应用中仍未解决聚合物基材与电极的界面机械失配问题。自供电可穿戴设备中的柔性摩擦电材料,在面临反复弯曲、折叠的强剪切力作用时。用于摩擦起电的聚合物介电层与传输感应电荷导电层间的弱粘合性,易发生局部剥离与裂纹扩展等问题。机械不匹配的弱粘合界面,将严重影响柔性摩擦电材料的电子传输效率,导致传感器件的失效。在此背景下,深入研究绿色电子产品中柔性聚合物基材和刚性导电涂层的界面粘合效果,这对于柔性自供电传感器在复杂环境下实现稳定、高灵敏的电子传输至关重要。

原文链接:https://doi.org/10.1002/adma.202311993

- 上海工程技术大学宋仕强团队 AM:应变诱导离子通道排列与温度激活离子门控实现超高电导增强-打造宽温域、高韧性全固态离子弹性体 2025-11-30

- 吉林大学孙俊奇教授课题组 NSR:基于强韧且可变形的纳米相区制备超高强度和超高韧性的可逆交联塑料 2025-11-22

- 广西大学黄柏团队 AFM:具有大应变自恢复能力与高韧性的全固态疏水性离子导体 - 适用于多场景传感应用 2025-10-21

- 国立京都工艺纤维大学徐淮中团队 AFM:高精度3D打印制备可降解医疗器械 2026-01-04

- 深圳大学黄龙彪教授团队 《Adv. Sci.》综述:生物可降解材料在软体机器人与柔性电子领域的研究进展 2025-09-10

- 大连理工大学刘野教授 Angew:可降解新型聚酮弹性体合成 - 助力可持续材料开发 2025-08-30

- 杭师大朱雨田教授、陈建闻副教授/南开刘遵峰教授 AFM:连续静电纺丝核鞘摩擦电纳米纱线 - 无缝集成的高输出多功能传感材料 2025-11-25