聚合物的增韧通常是以牺牲其刚性为代价的。目前市场上聚丙烯材料要么具有高刚性,要么具有高韧性,二者似鱼和熊掌难以兼得。研究团队之前的理论研究表明核壳增韧粒子增韧聚合物具有较好的刚韧平衡性,而且核的模量越高、壳的模量越低越有利于材料的刚韧平衡(Polymer, 2020, 191, 122237)。在此基础上。本论文的理论研究表明通过调节核壳结构的组成及含量可以同时提高聚合物材料的韧性和刚性,并在实验上成功得到了高刚性(弯曲模量1.6GPa,是纯PP的1.4倍)、高韧性(缺口冲击强度44.6kJ/m2,是纯PP的22倍)的SiO2/POE核壳颗粒增韧均聚聚丙烯复合材料。

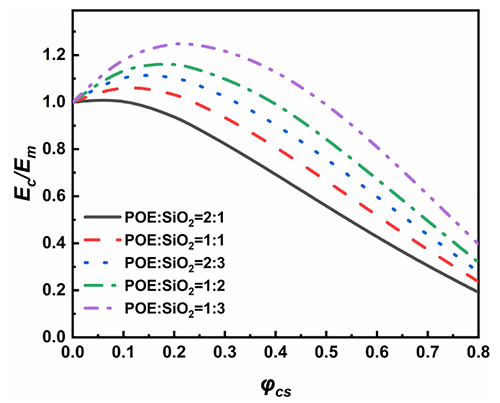

他们之前的理论研究表明以PP为核、EPR为壳的核壳橡胶粒子和以PE为核、EPR为壳的核壳橡胶粒子增韧PP复合材料理论上模量损失值分别为5.4%和13.5%(Polymer, 2020, 191, 122237)。当核的模量大于基体的模量时,是否会得到比基体模量还高的核壳粒子增韧的聚丙烯?为此,他们选择了无机粒子SiO2为核,POE为壳的核壳粒子,并在理论上给出了作为有效增韧剂允许SiO2粒子在核壳粒子中最高含量值。对模量的理论研究结果表明:当核的模量大于基体的模量时,可以得到比基体模量还高的核壳粒子增韧的聚丙烯;复合材料的模量随核壳粒子含量的增加先升高后降低,即出现一峰值;随着SiO2粒子在核壳粒子中比例的增加,该峰值升高并向高含量方向移动(图1)。峰值模量有利于材料的刚性,但是从韧性的角度该峰值所对应的核壳粒子含量必须大于脆韧转变的临界值。

实验研究表明:在PP/POE二元共混体系中(图2A),当POE含量低于15 wt%时,材料为脆性断裂,而当POE含量为20%时,为韧性断裂。在PP/SiO2/POE体系中(图2B),随着核壳橡胶粒子含量的增加,所有复合材料冲击强度也随之增大,表现出明显的脆韧转变,并且随着POE与SiO2比例的降低,核壳粒子的临界含量增加。

图3A给出了弯曲模量随着核壳粒子含量的变化。结果表明:随着核壳粒子含量增加,复合材料的弯曲模量先增加,然后减小。核壳结构中SiO2含量越大,复合材料的弯曲模量越高。另外,随着SiO2含量的增加,弯曲模量的峰值位置向高核壳粒子含量的方向移动。这些与图1的理论结果一致。为方便比较,复合材料的峰值相对模量随POE/SiO2比例变化的理论和实验结果如图4B。当POE与SiO2比例高时,实验和理论结果有较高的一致性。当比例降低时,实验结果明显高于理论结果。因为理论结果是基于所有的SiO2颗粒都与POE 形成核壳结构,而在实验中由于POE与SiO2比例较低时,很难保证所有的SiO2都形成核壳粒子。

将实验所得的复合材料力学性能进行汇总(图4A),并与目前商业化的聚丙烯材料(图4A)对比可以看出他们所得到的高刚性(>1500MPa)、高韧性(>40kJ/m2)的聚丙烯复合材料填补了该区域的空白。

图4 聚丙烯韧性和刚性分布图:A本实验所得,B商业化聚丙烯。

总结:他们给出了同时提高均聚聚丙烯的刚性和抗冲击性的新策略,即以核为高刚性的无机粒子,壳为软的橡胶或弹性体粒子增韧聚丙烯。理论和实验结果均表明,复合材料的模量随核壳粒子含量的增加先升高后降低,即出现一峰值,而且随着SiO2粒子在核壳粒子中比例的增加,该峰值升高并向高含量方向移动(图1)。峰值模量有利于材料的刚性,但是从韧性的角度该峰值所对应的核壳粒子含量必须大于使聚丙烯发生脆韧转变的临界值。 将二者相结合,成功得到的高刚性(弯曲模量>1500MPa)、高抗冲(缺口冲击强度>40kJ/m2)的聚丙烯复合材料,填补了聚丙烯材料在该区域的空白。

论文信息:Xiaodong Wang, Yunbao Gao*, Jing Jin*, Wei Jiang *. A Strategy to Develop Homo-Polypropylene Composites with High Impact and High Rigidity.

链接地址:https://doi.org/10.1021/acs.macromol.3c02530

- 天津大学潘莉团队《Macromolecules》:中等立构/区域选择性催化剂设计高性能聚丙烯基弹性体 - 助力iPP增韧与HDPE/iPP共混物高效增容 2026-02-10

- 大连工业大学郭静/张森教授团队 Macromolecules:多重相互作用形成的有序纳米结构用于增韧超拉伸导电水凝胶 2025-11-10

- 南科大刘吉团队 AFM:仿生矿化微球增韧抗冲击纳米复合水凝胶 2025-07-31

- 西工大许振教授、潘富平教授团队等 Nat. Commun.:聚丙烯废塑料的分级降解和升级转化制备磺酸盐表面活性剂 2025-12-02

- 宁夏大学冒杰 AFM:微交联聚丙烯实现超高能量密度电容器与智能静电吸附 2025-10-19

- 新疆大学吐尔逊·阿不都热依木教授团队 CST/IJBM:聚乳酸/聚丙烯/棉秆复合材料调控与性能 2025-09-08

- 吉大周延民/张俊虎等 Nano Lett.:强化型血液衍生的蛋白水凝胶通过生物物理/化学微环境双重调控用于高效个性化骨再生 2022-05-08