苯并噁嗪树脂因其高热稳定性和机械性能而广泛用于航空航天和电子工业。然而,它们对石油基前体和永久交联网络的依赖阻碍了可回收性,从而带来了环境挑战。尽管引入可降解键的现有方法可以提高可回收性,但它们通常会损害热性能。因此,开发一种兼具高耐热与良好降解性的生物基苯并噁嗪是非常重要的。

近日,中北大学王智教授课题组针对热固性树脂苯并噁嗪不可降解与化石能源消耗的问题,合成了一种新型的可降解生物基苯并噁嗪,该树脂不仅可以降解,还具有良好的耐热性和阻燃性,在《Polymer Chemistry》期刊发表名为:“Preparation and properties of bio-based degradable polybenzoxazines containing dihydrazone-based dynamic bonds” 的文章。该文章以生物基为原料,成功合成了含刚性共轭的动态二腙键的生物基苯并噁嗪(HDF)。该文章研究了动态二腙键对热性能和阻燃性以及降解性的影响,并成功无损的回收该树脂复合材料中的高价值碳纤维。

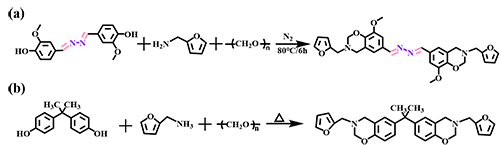

方案1. (a) HDF和(b) BA-F单体的合成

选择生物香兰素和水合肼合成含二氢酮的双酚单体,然后与生物基糠胺与多聚甲醛反应,成功合成了含刚性共轭基团二腙键的苯并噁嗪,合成方案1a。为了探究二腙键对性能的影响,合成了BA-F作为对比。

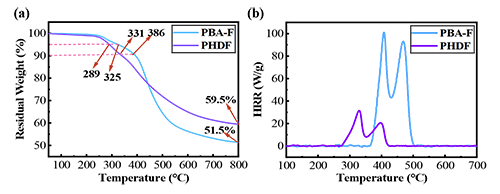

为了对比耐热性,采用热重分析仪对PHDF和PBA-F在N2气氛中的热稳定性进行了测定和分析,结果如图1a。结果表明,PHDF在失重5% (Td5%)和失重10% (Td10%)时的温度均低于PBA-F。这是由于动态共价二腙键的键能相对较弱,随着温度的升高而分解。然而,与PBA-F (Td30% = 471℃)相比,PHDF表现出更高的30%失重温度(Td30% = 518℃)。高温稳定性的增强是由于芳香族席夫碱结构的自交联,形成热稳定的含氮六元环。这些环在热解过程中进一步转化为致密的碳层,作为热屏障来抑制降解。因此,800℃时PHDF的残碳率为59.5%,高于800℃时PBA-F的51.5%。这些结果表明,在交联结构中引入刚性共轭二腙基团增强了树脂的热稳定性。

图1. (a)氮大气中PHDF和PBA-F的热重分析和图;(b)两种树脂的MCC测试曲线

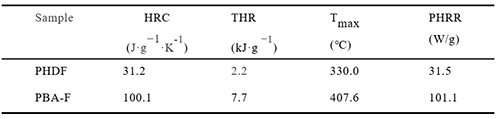

表1. PHDF和PBA-F的MCC测试结果

他们使用微尺度燃烧量热法(MCC)评估了PHDF和PBA-F的阻燃性能(图2b,表1)。PHDF (31.5 W/g)的峰值放热率(PHRR)比PBA-F (101.1 W/g)低3.2倍,而其总放热量(THR, 2.2 kJ/g)和放热量(HRC, 100.1 J·g?1·K?)也比PBA-F (THR = 7.7 kJ/g, HRC≈320 J·g?1)显著降低。这种差异主要源于PHDF在高温条件下的阻燃机制。动态二腙键受热分解,触发芳香席夫碱段自交联形成含氮六元环。这些结构在热解过程中进一步转化为致密的碳层,有效地阻挡了热量传递,抑制了火焰的蔓延。另外,据文献报道,含呋喃环的苯并噁嗪树脂的极限氧指数高于26%,在阻燃方面具有一定的优势。

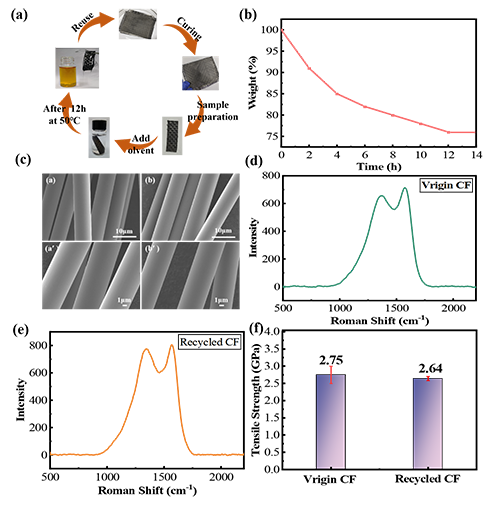

图2. (a) PHDF/CF在0.1 M HCL水/Ace (2/8, v/v)中降解示意图;(b) cf增强复合材料失重图;(c)原碳纤维(a-a′)和再生碳纤维(b-b′)的SEM图像;(d)(e)原碳纤维和回收碳纤维的拉曼光谱;(f)原碳纤维和再生碳纤维的单丝拉伸强度和断裂伸长率

为了评估降解过程对碳纤维(CFs)的影响,综合分析比较了原始纤维和回收纤维的表面形态、化学结构和机械性能。扫描电子显微镜(SEM)图像(图7c)显示,回收的碳纤维表面保持光滑,没有裂缝或点蚀,直径与未处理的纤维几乎相同。拉曼光谱(图7d-e)显示了材料之间相似的D/G峰值强度比——原始纤维为1.52,而回收纤维为1.44——表明降解过程中结构损伤最小。单丝拉伸测试进一步证实了其机械完整性,回收碳纤维的强度达到2.64 GPa(原始纤维2.75 GPa的96%)(图7f)。这些综合结果表明,HCl/丙酮-水降解系统有效地分离了树脂基质,同时保持了CF的形态、化学稳定性和关键的机械性能,实现了高价值纤维的回收,实现了复合材料的可持续循环利用。

上述研究得到了国家自然科学基金(项目编号:U1810118、51773185)资助;山西省留学基金委课题(项目No.2022-135)、山西省留学归国人员科学活动基金项目(项目No.20220011)、山西省科技成果转化指导专项项目(项目No. 202204021301050)资助项目。山西省研究生实践创新项目(项目编号:2024SJ59)。

论文链接:https://doi.org/10.1039/D5PY00363F

- 中国林科院林化所储富祥研究员团队 Adv. Mater.:层级异质全生物基胶黏剂 - 推动高性能固态锌离子混合电容器发展 2026-01-10

- 斯威本科技大学王浩、南昆士兰大学宋平安/霍思奇 Adv. Sci.:生物基环氧vitrimer-高性能碳纤维复合材料回收新策略 2025-10-29

- 四川大学王玉忠团队 AFM:可反复化学循环自增强多功能生物基聚酯材料 2025-10-15

- 国立京都工艺纤维大学徐淮中团队 AFM:高精度3D打印制备可降解医疗器械 2026-01-04

- 深圳大学黄龙彪教授团队 《Adv. Sci.》综述:生物可降解材料在软体机器人与柔性电子领域的研究进展 2025-09-10

- 大连理工大学刘野教授 Angew:可降解新型聚酮弹性体合成 - 助力可持续材料开发 2025-08-30

- 中北大学王智教授团队 Polymer:基于燃烧合成法的苯并噁嗪低温固化的研究 2025-05-28