近期3D打印材料研发趋势分析及突破点

2016-11-09 来源:中国聚合物网

近期,国内外一些关于3D打印材料研发的新闻频频出现。国外,我们看到Prodways正联手A.Schulman开发新型3D打印材料、知名化工材料巨头巴斯夫(BASF)加快用于惠普3D打印机的新材料;国内,3D打印纳米陶瓷增强合金技术的研发也将开启在航空航天、汽车及微电子等领域实现规模应用的可能……新型3D打印材料的研发,何时会迎来真正的爆发点?

Prodways联手A.Schulman开发新型3D打印激光烧结粉料

法国3D打印机制造商Prodways与美国俄亥俄州塑料制造公司A.Schulman达成战略合作伙伴关系,开发新型的3D打印激光烧结粉料。

目前Prodways激光烧结粉料已经有三大类别:聚酰胺PA12和PA11,以及合成橡胶TPU,而A.Schulman作为一家供应塑料复合物和合成材料作为工业原材料的公司,对工业顾客的经验,将十分有利于打造高质量的激光烧结粉料。

BASF加快开发用于惠普3D打印机的新材料

BASF声称拥有化学工业中最广泛的3D打印材料的产品组合。除了Evonik、Arkemad,BASF同样是一个与惠普合作的重量级材料专家。如今,惠普和巴斯夫现在准备加强合作,开发用于大规模生产的材料。

为了使BASF能够快速开发针对其MJF3D打印设备的新材料,惠普正在细化用于大规模生产的材料的要求和规格,然后双方将进一步沟通,由BASF开发针对增强型3D打印产品设计的“各种新材料”。

高分子材料大机会国内企业积极投入

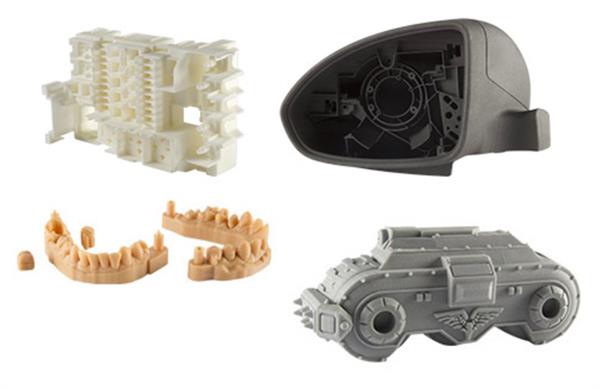

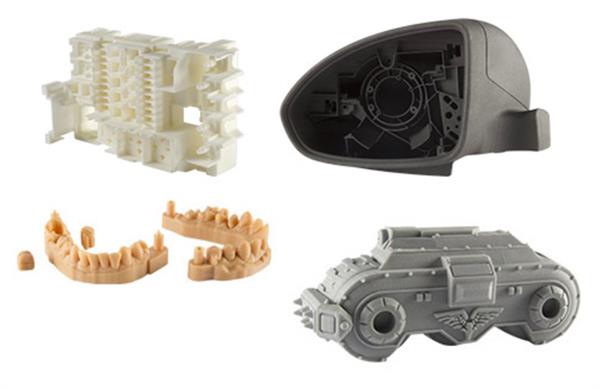

高分子材料如光敏树脂、ABS、PC、尼龙粉、石膏粉、蜡等,是目前主流的快速成型材料。

高分子材料在3D打印领域的大机会正在显现,而国内多家高分子材料上市公司也正加快在3D打印高分子材料领域的步伐。

万马电缆表示,早在2014年就确定3D打印材料为主攻的新材料项目。2015年6月,金发科技获得全球领先聚乳酸生产厂商NatureWorks官方推荐为亚太唯一3D打印专用料供应商……此外,国内研发3D打印高分子材料的许多企业也正积极投入,准备从激烈竞争抢占自己的份额。

国内金属3D打印:柔性化成重要趋势?

虽然管理技术、工艺和知识积累方面其实还有很多地方需要突破,中国市场对金属3D打印的期望和热情似乎越来越高了。不可否认的是,金属3D打印的材料市场仍然是一片蓝海。

专注于粉床式电子束3D打印的天津清研智束科技有限公司在一次采访中表示,柔性制造,也是金属3D打印设备未来发展的重要趋势。

主要采用等离子雾化工艺的成都优材科技有限公司总经理曾益伟也对国内金属3D打印粉末市场有自己的一番理解。“在3D打印金属粉末方面,国外厂商主要有加拿大的AP&C公司、德国TLS、瑞典赫格纳斯、山特维克、英国LPW等;国内主要有我们,还有中航迈特、飞而康、宇光飞利这几家做得相对较好。”

“目前金属粉末和金属打印机的发展密不可分,其市场仍呈上升趋势。国内今年预计将会有30多家金属打印机厂商出现,这也在很大程度上对金属粉末行业发展提供了动力。而国内金属3D打印材料领域,主要是研发能力不足,基本上很多厂商都靠引进消化吸收,缺乏自己的核心技术。另一个问题是缺乏统一的行业标准,每个企业都遵循自己的标准,在一定程度上也限制了产业发展。”

日本Daihen研发金属铜参与3D打印

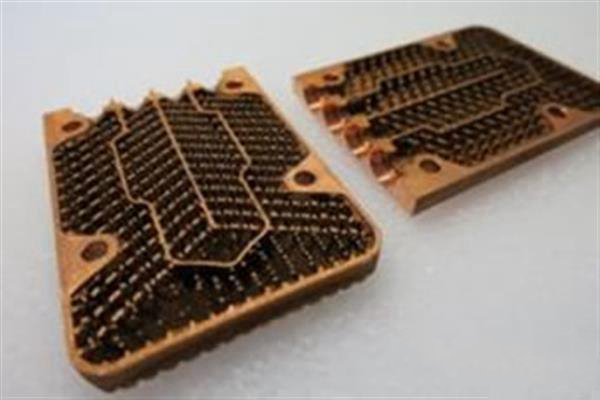

提到金属,铜材料的3D打印也许是一个很多企业需求的突破点。来自Daihen公司和国家技术研究所(大阪府)的日本研究团队提出了金属3D打印的新方向:使用铜合金粉末和传统的M2金属3D打印机,他们开发了一种新的3D层压成型的铜3D打印技术。该技术使铜合金在3D打印中被广泛且直接地应用成为可能。

使用400W激光器的常规M23D打印机,日本研究团队现在已经可以使用他们的专利技术3D打印铜的叠层激光器。这种3D层压成型技术具有几个优点,即它制造单件结构,显着减少制造时间,并为用户提供巨大的生产灵活性。

3D打印碳纤维复合材料:最新国内应用如何?

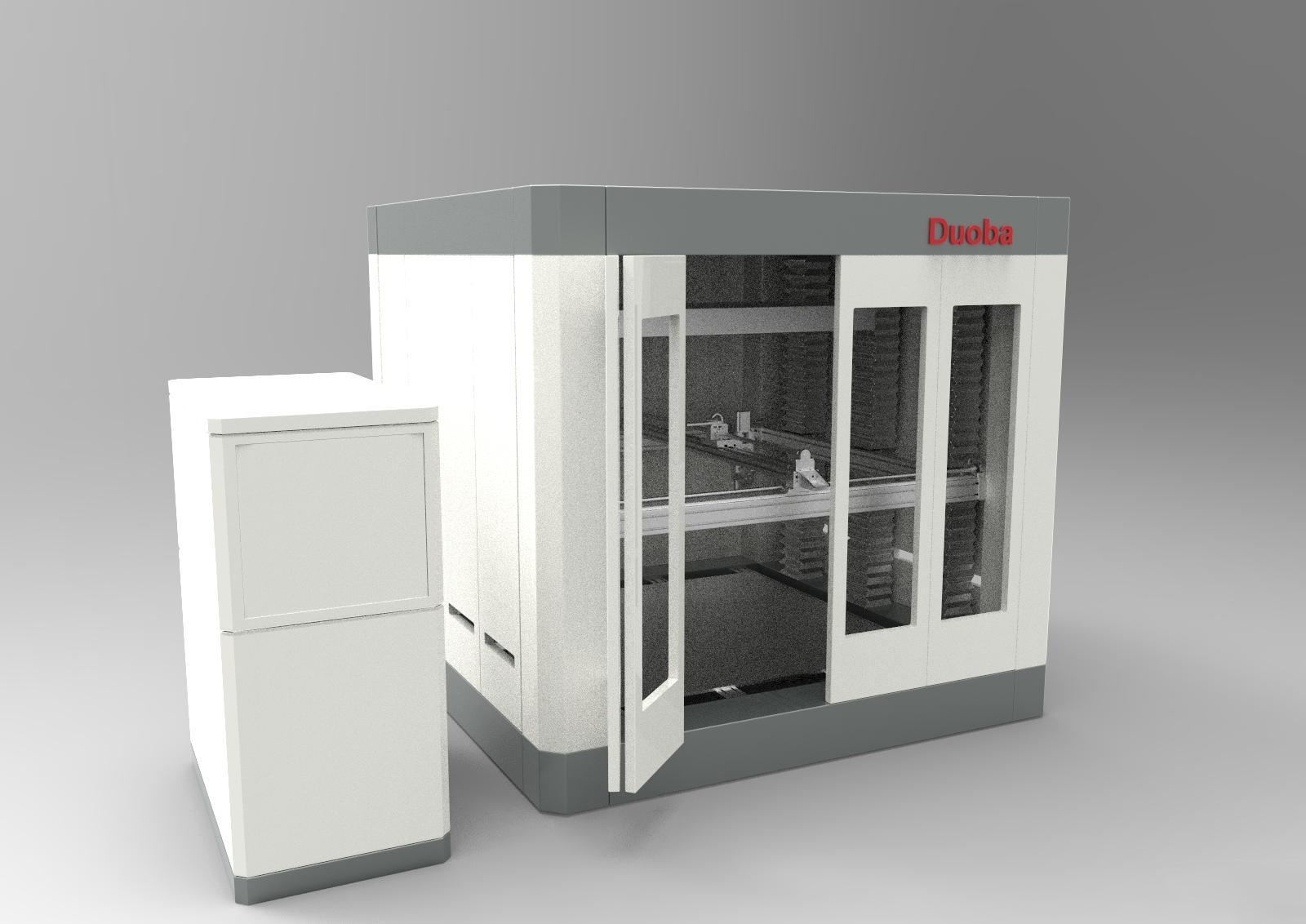

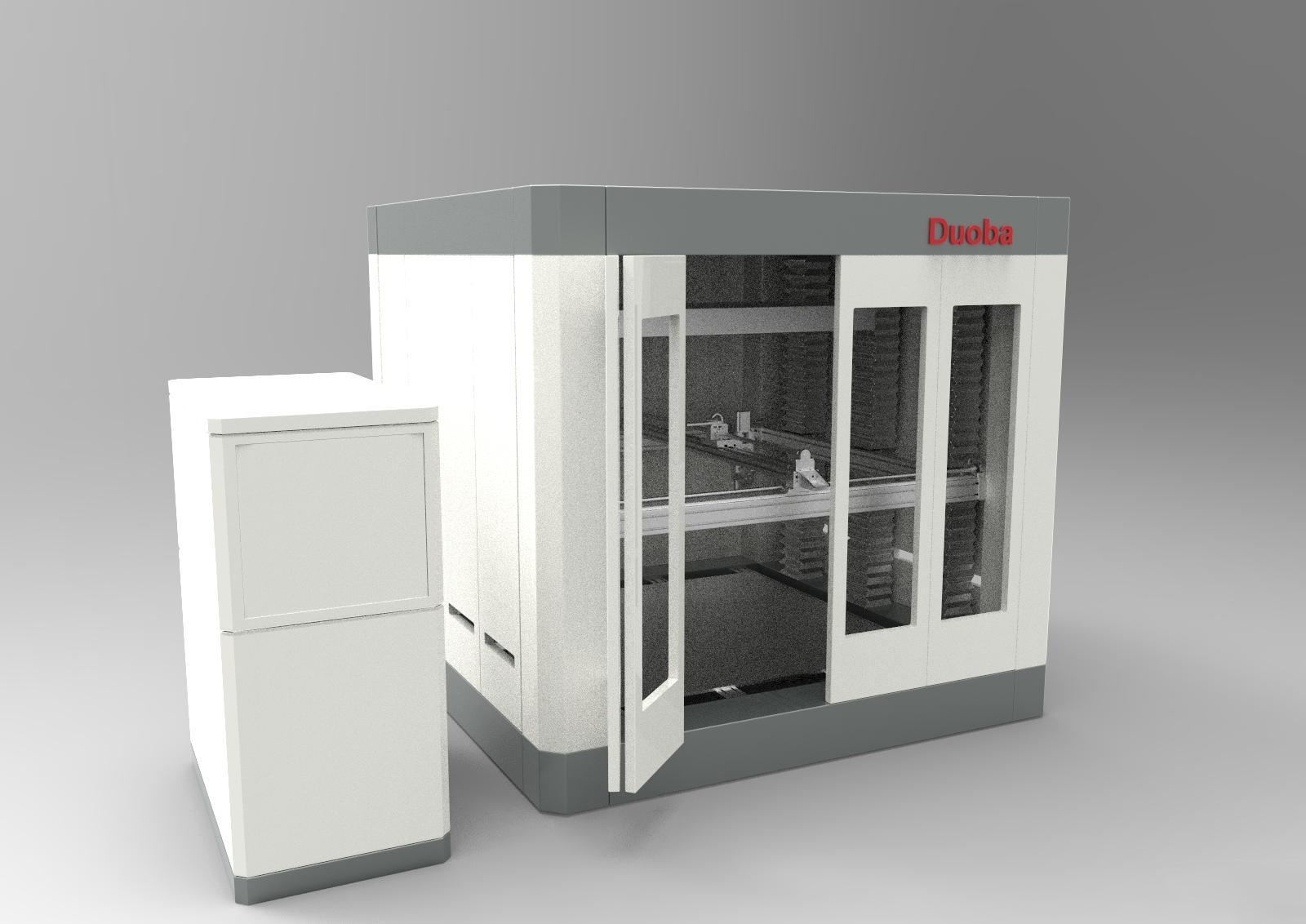

多巴科技推出了近2米高的碳纤维3D打印机,售价20万元:

“大尺寸、打印快、材料结实、可以进行大规模打印”,基于这种初衷,北京多巴科技有限公司在两年前将自己要研发的3D打印机进行了定位:每小时打印600克到4千克材料、可以承重、耐风吹日晒雨淋、材料价格便宜……最终他们选择以碳纤维复合材料作为打印耗材,经过两年的潜心研制,如今这款机器终于面世并面向市场——一台长、宽、高近2米的碳纤维3D打印机,代号为DB-F01。

它是针对现有铝合金通过3D打印成型汽车发动机缸盖时易形成微裂纹,导致强度、耐温性降低这一缺陷研发的。该复合材料含有碳纤维前驱体和裂纹修复剂,碳纤维前驱体具有良好的3D打印粘接成型特性,在烧结时碳纤维前驱体在550-600℃转化为碳纤维,从而提高铝合金的强度和耐高温性,进一步通过裂纹修复剂,可细化铝合金的熔融的晶粒,使铝合金的晶粒细小均匀,防止微裂纹产生,从而消除因3D打印成型造成空隙、微裂纹的缺陷。通过用该材料3D打印汽车发动机缸盖,可在300℃的高温下长时间工作不变形。

北京化工大学则瞄准了一种针对航空航天领域的碳纤维增强复合材料的3D打印新工艺:

将碳纤维增强复合材料带卷曲在放卷装置上,由送料装置驱动使碳纤维增强复合材料带进入打印供料头,打印供料头将碳纤维增强复合材料带铺设在工作台上,激光发生器的激光源一分为二成为激光头一和激光头二对碳纤维增强复合材料带的侧面和底面进行加热,工作台具有打印成型所需的三维运动。

Prodways联手A.Schulman开发新型3D打印激光烧结粉料

法国3D打印机制造商Prodways与美国俄亥俄州塑料制造公司A.Schulman达成战略合作伙伴关系,开发新型的3D打印激光烧结粉料。

目前Prodways激光烧结粉料已经有三大类别:聚酰胺PA12和PA11,以及合成橡胶TPU,而A.Schulman作为一家供应塑料复合物和合成材料作为工业原材料的公司,对工业顾客的经验,将十分有利于打造高质量的激光烧结粉料。

BASF加快开发用于惠普3D打印机的新材料

BASF声称拥有化学工业中最广泛的3D打印材料的产品组合。除了Evonik、Arkemad,BASF同样是一个与惠普合作的重量级材料专家。如今,惠普和巴斯夫现在准备加强合作,开发用于大规模生产的材料。

为了使BASF能够快速开发针对其MJF3D打印设备的新材料,惠普正在细化用于大规模生产的材料的要求和规格,然后双方将进一步沟通,由BASF开发针对增强型3D打印产品设计的“各种新材料”。

高分子材料大机会国内企业积极投入

高分子材料如光敏树脂、ABS、PC、尼龙粉、石膏粉、蜡等,是目前主流的快速成型材料。

高分子材料在3D打印领域的大机会正在显现,而国内多家高分子材料上市公司也正加快在3D打印高分子材料领域的步伐。

万马电缆表示,早在2014年就确定3D打印材料为主攻的新材料项目。2015年6月,金发科技获得全球领先聚乳酸生产厂商NatureWorks官方推荐为亚太唯一3D打印专用料供应商……此外,国内研发3D打印高分子材料的许多企业也正积极投入,准备从激烈竞争抢占自己的份额。

国内金属3D打印:柔性化成重要趋势?

虽然管理技术、工艺和知识积累方面其实还有很多地方需要突破,中国市场对金属3D打印的期望和热情似乎越来越高了。不可否认的是,金属3D打印的材料市场仍然是一片蓝海。

专注于粉床式电子束3D打印的天津清研智束科技有限公司在一次采访中表示,柔性制造,也是金属3D打印设备未来发展的重要趋势。

主要采用等离子雾化工艺的成都优材科技有限公司总经理曾益伟也对国内金属3D打印粉末市场有自己的一番理解。“在3D打印金属粉末方面,国外厂商主要有加拿大的AP&C公司、德国TLS、瑞典赫格纳斯、山特维克、英国LPW等;国内主要有我们,还有中航迈特、飞而康、宇光飞利这几家做得相对较好。”

“目前金属粉末和金属打印机的发展密不可分,其市场仍呈上升趋势。国内今年预计将会有30多家金属打印机厂商出现,这也在很大程度上对金属粉末行业发展提供了动力。而国内金属3D打印材料领域,主要是研发能力不足,基本上很多厂商都靠引进消化吸收,缺乏自己的核心技术。另一个问题是缺乏统一的行业标准,每个企业都遵循自己的标准,在一定程度上也限制了产业发展。”

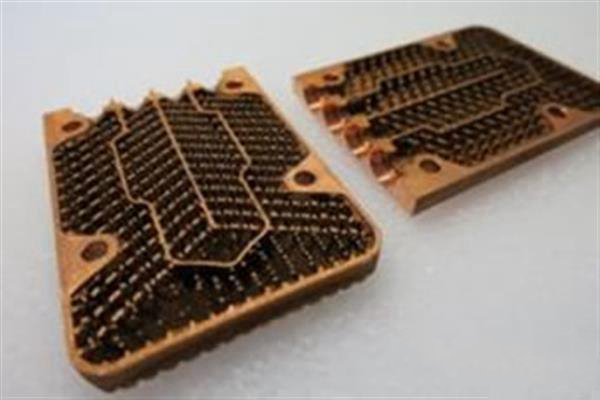

日本Daihen研发金属铜参与3D打印

提到金属,铜材料的3D打印也许是一个很多企业需求的突破点。来自Daihen公司和国家技术研究所(大阪府)的日本研究团队提出了金属3D打印的新方向:使用铜合金粉末和传统的M2金属3D打印机,他们开发了一种新的3D层压成型的铜3D打印技术。该技术使铜合金在3D打印中被广泛且直接地应用成为可能。

使用400W激光器的常规M23D打印机,日本研究团队现在已经可以使用他们的专利技术3D打印铜的叠层激光器。这种3D层压成型技术具有几个优点,即它制造单件结构,显着减少制造时间,并为用户提供巨大的生产灵活性。

3D打印碳纤维复合材料:最新国内应用如何?

多巴科技推出了近2米高的碳纤维3D打印机,售价20万元:

“大尺寸、打印快、材料结实、可以进行大规模打印”,基于这种初衷,北京多巴科技有限公司在两年前将自己要研发的3D打印机进行了定位:每小时打印600克到4千克材料、可以承重、耐风吹日晒雨淋、材料价格便宜……最终他们选择以碳纤维复合材料作为打印耗材,经过两年的潜心研制,如今这款机器终于面世并面向市场——一台长、宽、高近2米的碳纤维3D打印机,代号为DB-F01。

它是针对现有铝合金通过3D打印成型汽车发动机缸盖时易形成微裂纹,导致强度、耐温性降低这一缺陷研发的。该复合材料含有碳纤维前驱体和裂纹修复剂,碳纤维前驱体具有良好的3D打印粘接成型特性,在烧结时碳纤维前驱体在550-600℃转化为碳纤维,从而提高铝合金的强度和耐高温性,进一步通过裂纹修复剂,可细化铝合金的熔融的晶粒,使铝合金的晶粒细小均匀,防止微裂纹产生,从而消除因3D打印成型造成空隙、微裂纹的缺陷。通过用该材料3D打印汽车发动机缸盖,可在300℃的高温下长时间工作不变形。

北京化工大学则瞄准了一种针对航空航天领域的碳纤维增强复合材料的3D打印新工艺:

将碳纤维增强复合材料带卷曲在放卷装置上,由送料装置驱动使碳纤维增强复合材料带进入打印供料头,打印供料头将碳纤维增强复合材料带铺设在工作台上,激光发生器的激光源一分为二成为激光头一和激光头二对碳纤维增强复合材料带的侧面和底面进行加热,工作台具有打印成型所需的三维运动。

版权与免责声明:本网页的内容由中国聚合物网收集互联网上发布的信息整理获得。目的在于传递信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅提供交流平台,不为其版权负责。如涉及侵权,请联系我们及时修改或删除。邮箱:info@polymer.cn。未经本网同意不得全文转载、摘编或利用其它方式使用上述作品。

(责任编辑:xu)

相关新闻

- 中国海洋大学徐晓峰教授团队 AFM:吸湿复合材料同轴3D打印 2026-02-26

- 兰州大学范增杰团队 Adv. Mater.:3D打印动态适应性梯度压电支架用于肌腱高效再生修复 2026-02-15

- 中科大/理化所董智超、中科大李储鑫 Adv. Mater.:3D打印旋转扇叶 - 低能耗吸雾除湿,并实现油雾稳定捕集 2026-02-02

- 南理工/国科大杭高院王杰平、南理工易文斌 Small:基于多功能光引发剂的可酸降解光固化3D打印材料 2026-01-19

- 哈工大(深圳)魏军团队 AFM:3D打印超级电容器 - 技术、材料、设计及应用 2022-11-06

- “高处”亦胜寒!美国达特茅斯学院柯晨峰/日本东京大学伊藤耕三团队合作《Chem》:实现亚稳态3D打印材料的多尺度调控 2021-06-30