锂金属电池具有高能量密度,高开路电压的优点。然而,锂枝晶会导致降低锂金属电池性能,引起短路甚至起火等安全隐患。传统聚乙烯/聚丙烯电池隔膜具有大孔径和低模量,因此不能阻止锂枝晶生长并最终穿过隔膜(图1上)。对此,作者提出解决方案:具有介孔和高模量的隔膜可以引导锂离子流均匀沉积在锂电极表面,并且防止锂枝晶生长和穿过隔膜,从而实现锂金属电池的安全长时间充放电(图1下)。

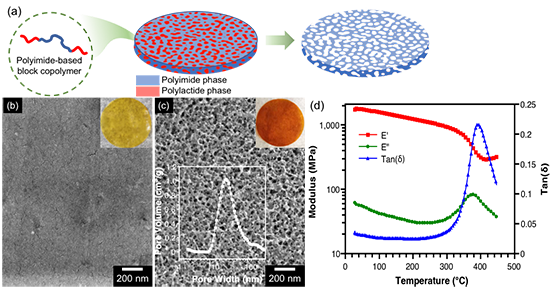

近日,弗吉尼亚理工学院暨州立大学化学系刘国良,林峰教授团队制备了具有介孔和高模量的聚酰亚胺薄膜。该薄膜的前驱体为聚乳酸-聚酰亚胺-聚乳酸三嵌段共聚物(图2a)。其中的聚乳酸相可以280摄氏度下选择性地热分解,从而产生互相连通的介孔结构,其平均介孔孔径为21纳米(图2b and c)。此介孔聚酰亚胺薄膜在室温下具有1.80 GPa的高储存模量(图2d)。在锂/锂对称电池的长时间循环测试中,传统电池隔膜在约50小时后发生短路。而介孔聚酰亚胺隔膜实现了500小时的安全循环(图3a)。在循环测试结束后,接触传统电池隔膜的锂电极表面生长出平均宽度为200纳米的锂枝晶,这些锂枝晶能够穿过传统隔膜宽至400纳米的大孔而引起短路(图3b)。而接触介孔聚酰亚胺隔膜的锂电极表现出平顶的锂突起,从而避免了锂枝晶穿过隔膜引起的短路(图3c)。这项研究强调了介孔工程聚合物的抗锂枝晶潜力,作者们希望这种设计能促进高性能储能技术的进步。该工作以“Mesoporous Polyimide Thin Films as Dendrite-Suppressing Separator for Lithium-Metal Batteries”为题发表在《ACS Nano》上。文章第一作者为弗吉尼亚理工学院暨州立大学化学系郭栋博士,通讯作者为刘国良教授。该研究得到了美国国家科学基金会和美国化学学会石油研究基金会的支持。

该工作是刘国良教授团队将纳米材料用于高性能储能技术的最新进展之一。在过去几年中,团队探索了极低分子量聚酰亚胺嵌段共聚物的相分离(Polym. Chem. 2019, 10, 379),并使用水解法和非溶剂致相分离法制备介孔聚酰亚胺薄膜(Poly. Chem.2021, 12, 3939;ACS Appl. Polym. Mater.2020, 2, 1398)。此外,团队制备了基于聚丙烯腈嵌段共聚物的多级多孔碳纤维(Sci. Adv. 2019, 9, eaau6852),研究了聚丙烯腈嵌段共聚物组成和静电纺丝条件对多孔碳纤维形貌和弹性的影响(Chem. Mater. 2019, 31, 8898;Macromolecules 2022, 55, 4803;ACS Appl. Polym. Mater. 2022, 4, 4980),并将此多孔碳纤维用于制备超级电容器和快充锌离子电池(Nat. Commun. 2019, 10, 675;Batteries Supercaps 2022, 5, e202100380)。

原文链接:https://pubs.acs.org/doi/10.1021/acsnano.3c04159

- 东北林业大学刘守新教授团队 Small:乙醇介导的胶束自组装实现具有单晶形态和可调孔结构的有序介孔炭 2025-05-02

- 英属哥伦比亚大学 Zachary Hudson教授等 JACS:导向网状化学合成介孔ZIFs 2024-11-02

- 南方医大沈折玉教授 Biomaterials: 中空介孔三氧化二铁纳米药物介导的瘤内Fe3+/2+循环催化用于大肿瘤铁死亡治疗 2024-11-01

- 苏州大学严锋教授团队 Adv. Mater.:内聚缠结构建高模量高阻尼离子聚合物 2026-01-30

- 哈佛大学锁志刚教授团队 Nat. Commun.:弹且韧的物理结构域交联超长链水凝胶 2025-05-23

- 华南理工殷盼超教授 Angew:聚合物亚纳米粒子超分子复合膜用于高精度纳米压印 2024-12-24

- 北卡罗莱纳州立大学朱勇教授课题组 ACS AMI:一种基于银纳米线复合材料的双向拉伸自感应织物加热器 2021-12-09