传统的热塑性弹性体(Thermoplastic Elastomer, TPE)生产技术难度大,成本高,抗热氧老化和抗紫外老化性能不足,通常需要加入小分子的抗氧剂和光稳定剂,存在喷霜、迁移、抽出等问题,具有一定毒性且会造成环境污染。

为降低对化石资源的依赖并减少环境污染,生物质资源的高效利用越来越受到重视。木质素可降解、无毒害、再生速度快,并且具有优异的抗紫外辐射与抗老化性能。我国造纸和生物乙醇工业每年会产生超过2000万吨的工业木质素,但98%以上的工业木质素被直接燃烧,资源的有效利用率极低。华南理工大学邱学青教授领导的生物质资源化工团队最近在木质素/弹性体复合材料领域进行了系列探索。团队前期研究中,在木质素与三元乙丙橡胶(EPDM)复合材料的相界面间构建动态氢键作用,可同时大幅度提高复合材料的强度、模量、断裂韧性(Macromol. Mater. Eng., 2019, 1800689);将改性木质素作为大分子硬段,在聚氨酯弹性泡沫中构建动态氢键作用,可明显提高聚氨酯弹性泡沫的强度和弹性(Ind. Eng. Chem. Res., 2019, 58(1): 496-504);团队还将少量金属配位键引入到木质素与丁腈橡胶的相界面中,可大幅度提高橡胶的强度和韧性,在木质素替代50%的炭黑填料后,力学性能和高温耐油性能明显优于纯炭黑填料的橡胶(Polymers, 2018, 10, 1033)。

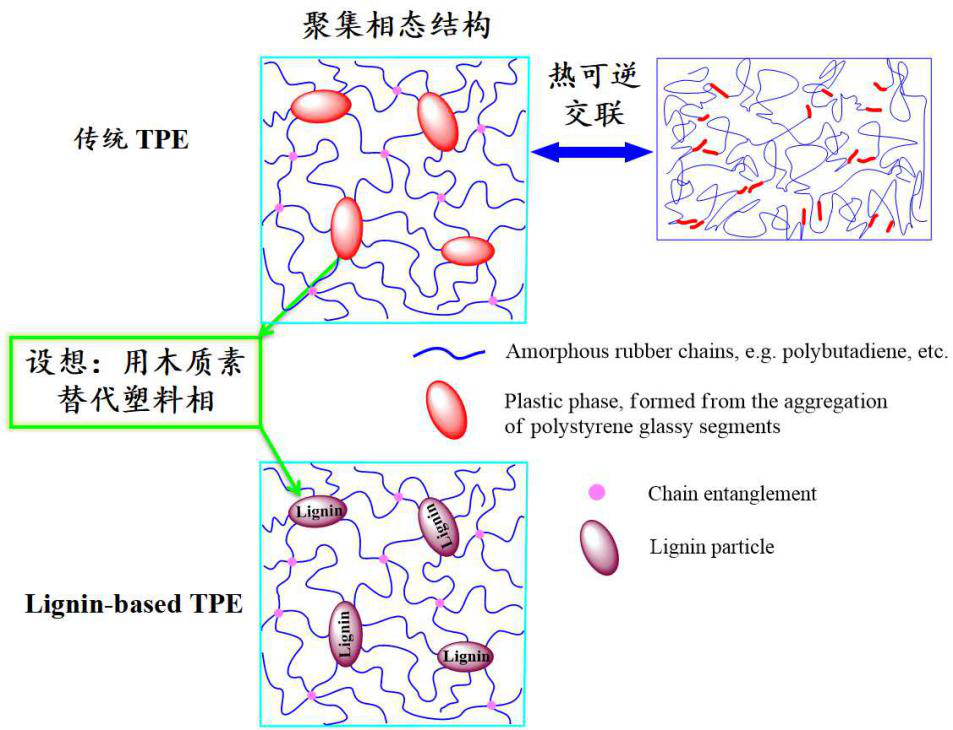

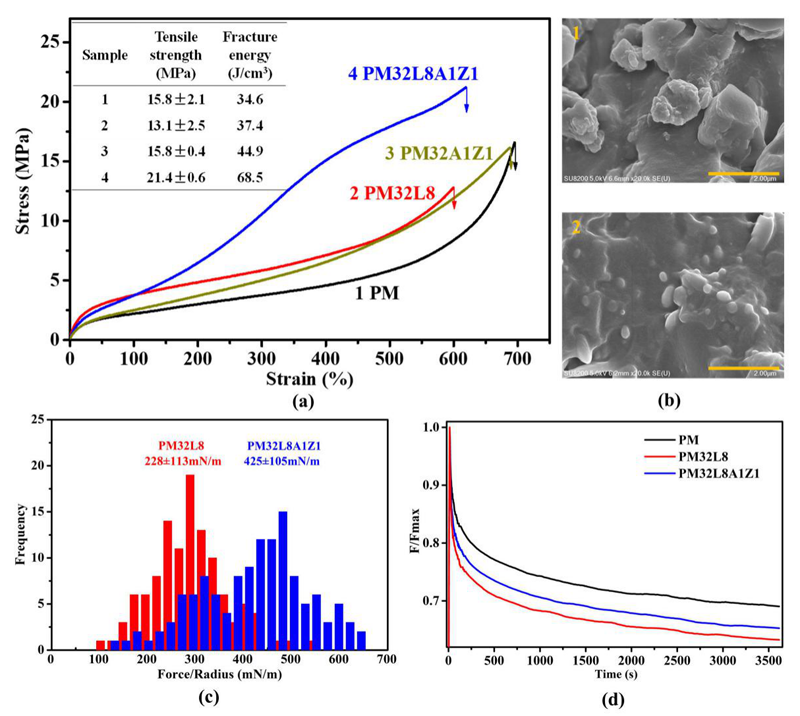

在前期工作基础上,针对热塑性弹性体存在的问题,团队最近以木质素为塑料相,以非极性聚乙烯弹性体POE为橡胶相,制备了木质素基热塑性弹性体复合材料。通过在木质素与POE相界面间构建仿生能量牺牲键,有效促进了木质素粒子在POE中的分散,平均粒径从3 μm降至300 nm,且提高了界面相容性,平均界面作用力从228 mN/m提高到425 mN/m,复合材料拉伸强度和断裂韧性比未构建能量牺牲键的分别提高了60%和80%以上(图7),首次实现了木质素对非极性聚烯烃类材料既增强又增韧的效果。多层级的纳米微相分离和动态能量牺牲键作用是复合材料强度和韧性同时提高的原因。所得木质素基热塑性弹性体复合材料性能可满足大部分现有TPE材料的使用要求。

该技术方案利用绿色可降解的木质素替代化石基热塑性弹性体中的塑料相,制备新型木质素基热塑性弹性体复合材料。木质素在复合材料中的作用既非填料,也非添加剂,而是具有抗紫外、抗老化功能的塑料相,不仅可以提高木质素这一生物质资源的附加值和利用率,而且能降低TPE的成本,并减少传统小分子抗氧剂和光稳定剂用量,推动生物质资源的高效利用及高分子材料的绿色化发展。该工作阐述了木质素在绿色功能高分子材料设计及应用中的特殊作用,为今后的生物质/高分子复合材料的理性设计提供了借鉴。

该研究成果“High Performance Thermoplastic Elastomers with Biomass Lignin as Plastic Phase”近期发表在ACS Sustainable Chem. Eng(IF=6.14),博士生黄锦浩为论文第一作者,邱学青教授和刘伟峰副研究员为论文共同通讯作者。

该工作得到了国家自然科学基金青年基金、广州市科技计划一般项目和重点项目、广东省重点培育项目的资助。

论文链接地址:https://pubs.acs.org.ccindex.cn/doi/10.1021/acssuschemeng.8b04936

邱学青,华南理工大学教授,博士生导师,现任华南理工大学副校长,获国家自然科学杰出青年基金,获“光华工程科技奖”与“闵恩泽能源化工奖杰出贡献奖”,入选国家新世纪“百千万人才工程”、南粤百杰,兼任中国化工学会理事、精细化工专业委员会副主任、广东省化工学会执行理事长、生物质化工教育部重点实验室学术委员会副主任。由邱学青教授领衔的华南理工大学生物质资源化工团队长期从事生物质资源-木质素的基础研究及开发利用,已有多项成果实现工业化应用。团队曾获得国家技术发明二等奖2次,中国专利优秀奖3次,广东省专利金奖2次,广东省科学技术一等奖1次等奖励;获授权中国发明专利73项;获得美国授权专利2项;发表SCI/EI论文400余篇;出版专著1部。

刘伟峰,华南理工大学副研究员,广东省引进高层次人才青年拔尖人才,目前从事生物质/高分子复合材料、智能高分子、烯烃聚合反应工程、特种工程塑料等领域的研究,在烯烃聚合反应工程领域取得多项重要工业成果。

相关论文链接:

https://pubs.acs.org.ccindex.cn/doi/10.1021/acssuschemeng.8b04936

https://pubs.acs.org.ccindex.cn/doi/10.1021/acs.iecr.8b05072

https://www.mdpi.com/2073-4360/10/9/1033

https://onlinelibrary.wiley.com/doi/10.1002/mame.201800689

- 东北林大王成毓、杨海月教授团队 ACHM:木质素诱导的超分子作用力助力实现热管理新突破 - 打破导热与粘弹性的“死结” 2026-01-16

- 中山大学谢庄课题组 Adv. Mater.:基于可聚合低共熔溶剂的高木质素含量网络 - 面向多功能软器件的便捷多尺度制备 2026-01-07

- 广西大学王双飞团队李许生课题组 AFM:醚键锚固木质素让木材胶合更强、更稳、更环保 2025-12-14

- 宁波材料所胡本林团队 Angew:均聚PVDF的本征弹性化 2026-03-02

- 郑州大学姚伟睛/魏从/刘旭影 AFM:基于光热触发自修复聚氨酯弹性体的多功能热致变色荧光装置 2026-02-28

- 南京大学胡文兵教授课题组 Macromolecules:双轴拉伸结晶时的应力松弛不利于热塑性弹性体产品的力学性能 2026-02-27

- 中国海洋大学徐晓峰教授团队 AFM:吸湿复合材料同轴3D打印 2026-02-26