热塑性弹性体(TPE)是一类像塑料一样容易地注塑成型、挤压和重复使用,同时也能像橡胶一样具有典型的弹性特性的高分子材料。目前广泛应用于汽车、家电等行业。以乙烯为原料一步合成热塑性聚烯烃弹性体是一个有趣且富有挑战的概念。近年来,中国科大陈昶乐教授课题组和一些同行通过α-二亚胺镍催化乙烯聚合成功地合成了聚乙烯热塑性弹性体,取得了一系列重要的成果。由于α-二亚胺钯催化剂与镍催化剂相比具有更大的链行走倾向,往往导致形成机械性能较差的高度支化聚烯烃因此其在热塑性聚烯烃弹性体制备与应用方面具有很大的挑战性。在此次工作中他们首次报道了利用α-二亚胺钯催化剂催化乙烯聚合直接合成聚乙烯热塑性弹性体。通过精细的催化剂设计和聚合调节,可以得到性能优异的聚乙烯热塑性弹性体(弹性恢复值能达到83%)。最重要的也是最有意义的是,极性功能化聚乙烯热塑性弹性体可以通过乙烯与生物质衍生的共聚单体的共聚来制备,所得极性功能化聚乙烯热塑性弹性体同样具有优异的弹性性能(弹性恢复值能达到80%)。

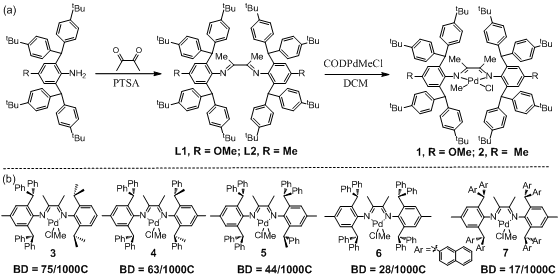

图1. 极性功能化聚乙烯热塑性弹性体的制备

本文中该课题组首先制备了含有大位阻叔丁基取代的二亚胺钯催化剂1-2,其在乙烯聚合中具有中等的聚合活性(105g/(mol Pd·h)),能够制备具有高分子量(Mn 高达 45.58 ×104)中等支化结构(60/1000C)的聚乙烯。同时他们在同一条件下,利用已报道的大位阻钯催化剂3-7同样制备了一系列不同支化的高分子量聚乙烯(图2)。此外,他们还利用催化剂1-2制备了高分子量(Mn 高达34.09 × 104)中等支化结构(60/1000C)的生物质功能化聚乙烯,这类催化剂在共聚中仍然具有较高的活性。

图2. 本文所制备的含有叔丁基取代的二亚胺钯催化剂和一系列已报道的大位阻二亚胺钯催化剂

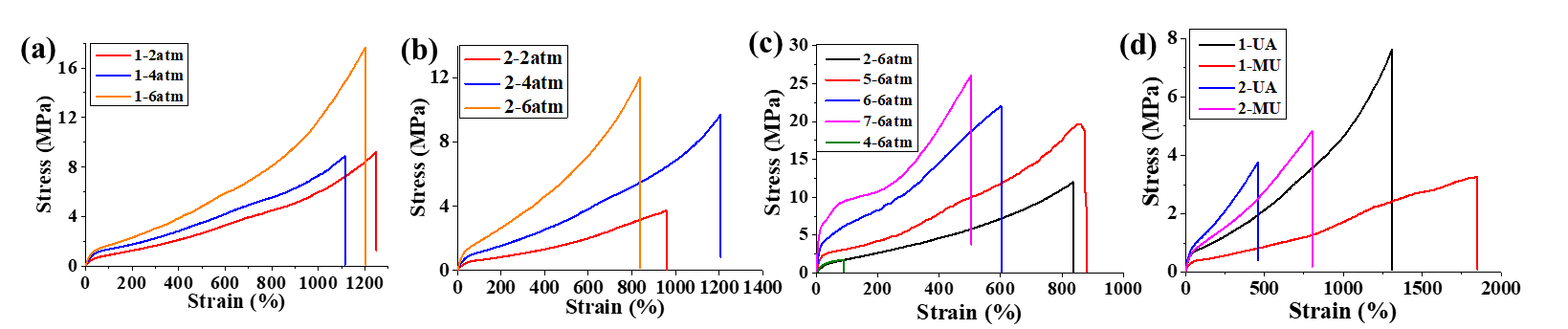

他们首先将上述催化剂所得聚合物进行了抗拉强度实验(图3)。这些样品表现出较低的断裂应力值(3.3-17.6 MPa),非常高的断裂应变值(452%-1841%)的机械性能特征。通常,在其他条件相同的条件下,断裂应力和杨氏模量会随乙烯压力的增加而增加,这表明增加聚合物的熔点或降低聚合物的支化密度会增加材料的极限拉伸强度和拉伸韧性。同时,在其他方面相同的条件下,由催化剂1获得的聚乙烯具有比由催化剂2获得的聚乙烯具有更高的极限拉伸强度和拉伸韧性。这主要是由于富电子催化剂1可以生产具有较低支化度和较高熔点的聚乙烯。上述实验表明,仅通过改变聚合条件或改变配体的电子效应就可以调节所得聚乙烯的机械性能。为了进行比较,他们对比了由催化剂4-6产生的聚乙烯,其机械性能显示出很高的断裂应力值(19.6-26.0 MPa),很高的断裂应变值(500%-860%)。这表明由催化剂1-2所制备聚合物具有更好的弹性体潜力。因此他们进一步研究了所得聚合物的弹性回复率(应变滞后试验)。

图3. 所制备聚乙烯和极性共聚物的应力-应变曲线。

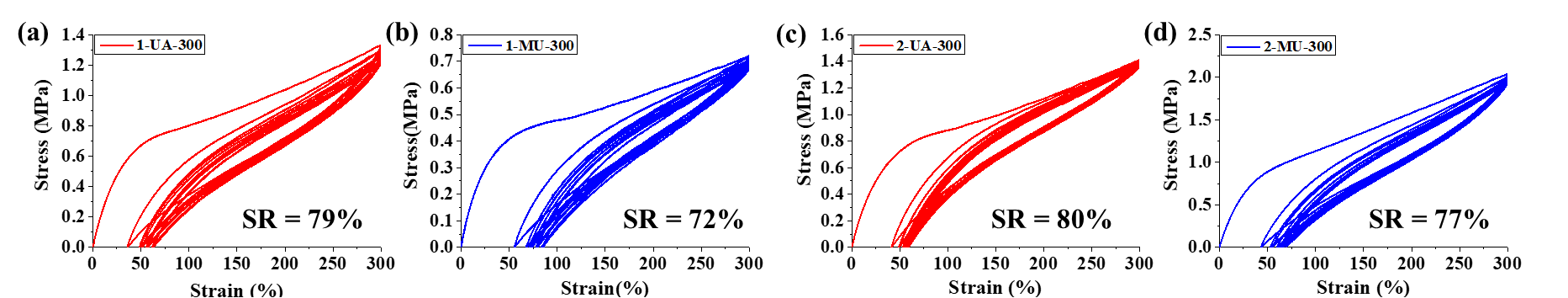

通过催化剂1-2制备的聚乙烯的弹性回复率(SR)为68%至83%,与先前报道的通过α-二亚胺镍催化剂获得的聚乙烯弹性体相当(图4)。而,由催化剂5-7生产的聚乙烯显示出较差的弹性性能,SR值为22%-27%(图4)。聚合物的高分子量和适当的高支化微观结构(高的熵弹性和适当的结晶比)似乎为其优异的弹性产生的主要因素。因此,本文报道的催化体系为合成热塑性聚乙烯弹性体提供了另一条有效途径。最重要的是,据所知,这是首次通过α-二亚胺钯体系制备聚乙烯热塑性弹性体,而以前聚乙烯热塑性弹性体的制备大多数来自镍体系。更为有趣的是由催化剂1-2制备的生物质功能化聚乙烯同样具有优异的弹性性能(SR = 72% -80%)(图5)。以上实验结果表明,催化剂的结构对这些聚合物样品的弹性性能起着决定性作用。

图4. 所制备聚乙烯应变滞后试验曲线图。

图5. 所制备极性共聚物应变滞后试验曲线图。

相关研究以“Direct Synthesis of Polar Functionalized Polyethylene Thermoplastic Elastomer”为题发表在Macromolecules (2020, 53, 2539-2546) 杂志上。 安徽大学代胜瑜教授和中国科学技术大学陈昶乐教授为通讯作者。该项工作得到国家自然科学基金 (NSFC 51703215, 21690071, U19B6001 and U1904212) 的资助。

论文链接:https://pubs.acs.org/doi/10.1021/acs.macromol.0c00083

- 陕科大刘新华/姜慧娥/莫海珍等 Nano Today:天鹅羽毛启发的智能响应型可持续羧甲基纤维素/聚乙烯醇基食品包装薄膜 2024-04-18

- 郑州大学陈静波教授课题组 Macromolecule:通过控制初生超高分子量聚乙烯烧结过程研究链扩散和缠结 2024-04-18

- 郑大申长雨院士/刘春太教授团队与合作者 Nat. Commun.:节能聚乙烯复合透明薄膜 2024-04-14

- 华南理工武文杰副教授、纳米能源所王中林院士/陈翔宇教授团队 AFM:可回收、绿色、阻燃摩擦纳米发电机及在消防员智能防火鞋的应用 2024-04-17

- 浙江大学李伯耿、刘平伟团队 Macromolecules:动态交联构建结晶侧链和弹性骨架的高性能聚烯烃热塑性弹性体 2024-02-16

- 宁波材料所茅东升/陈海明团队 Adv. Mater.: 负焓助力热塑性弹性体长程回弹 2023-12-21