纤维增强软复合材料由于其诸多优异性能在工业中有非常广泛的应用。传统的纤维增强软复合材料通常由软硬两种组分经过层压制成,软相一般为橡胶等弹性体,硬相一般为纤维织物。这类软/硬结合能够使得复合材料在拉伸时表现出优于金属的高比强度,而在弯曲时又具有良好的柔韧性。尽管目前工业上的软复合材料已经发展得比较成熟,但这类材料有一个通病:较弱的抗撕裂性。即一旦出现裂纹,材料性能将会大幅度下降。因此,如果能提高传统纤维增强软复合材料的抗撕裂性,将大幅度提高材料的使用寿命,降低工业成本。

材料的抗撕裂性,或者说韧性(toughness),一般由断裂能(Г)来表征。这一材料属性通常受两个参数影响:1)能量耗散区域的尺寸大小(lT);2)耗散区域内的能量耗散密度(W)。这三者之间存在Г=W·lT的关系。因此,若要提高材料的抗撕裂性,则需要考虑同时提高lT和W 。理论上来说, lT与复合材料的纤维/基体模量比成正比关系,W则依赖于纤维和基体的能量耗散能力。

基于以上理论,北海道大学龚剑萍教授团队使用一种兼具粘性(adhesive),低模量(soft),高韧性(tough)的新型粘弹性体(viscoelastomer)与高强度高模量纤维织物结合,成功制备出断裂能高达2500 kJ m-2的纤维增强软复合材料,远优于目前工业上的任何高韧性材料。同时该软复合材料还具有高强度,低密度,有望在对安全性要求极高的领域中得到应用。

相关工作发表在Advanced Materials (Adv. Mater. 2020, 1907180)上。论文的第一作者为北海道大学生命科学学院博士生崔为,通讯作者为北海道大学龚剑萍教授。

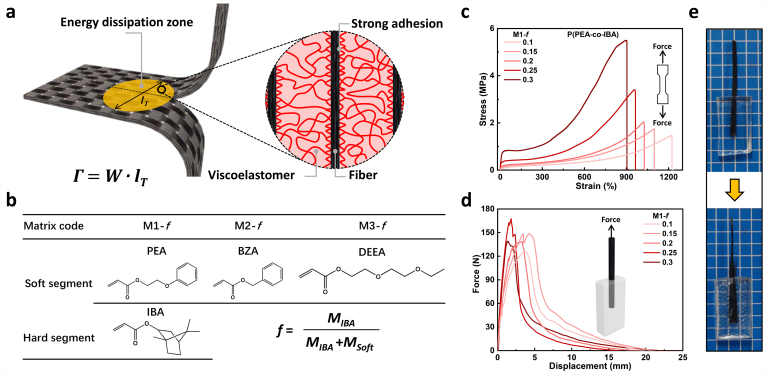

图1. 超韧纤维增强软复合材料的设计理念及选用的基体性能。

为了同时优化W和lT两项参数,必须在满足界面不破坏的情况下,最大限度地提高纤维/基体模量比以及两种组分的韧性(图1a)。基体的选择便变得尤为重要。传统的橡胶等基体能够赋予材料较高的模量比,也具有较高的韧性,但界面脱粘往往导致复合材料还未达到W和lT的理论值便已损坏,因此最终的断裂能较低。此工作选用的粘弹性体(图1b)可直接由液态单体聚合而成,在聚合前可以充分浸润纤维束,从而在聚合后同时形成互锁(interlocking)及粘接(interfacial bonding)结构。更重要的是,该基体兼具粘性(adhesive),低模量(soft),高韧性(tough) (图1c) ,第一种性能保证了受力过程中的界面完整性(图1d, e) ,使得纤维/基体之间有极好的力学传递,第二种性质使得复合材料具有高纤维/基体模量比,从而具有很高的lT ,后一种性质赋予复合材料很高的W,最终赋予复合材料极高的断裂能。

图2. 新型纤维增强软复合材料的各项优异性

新型纤维增强软复合材料能同传统软复合材料一样具有良好的柔韧性(图2a),但却表现出更加优越的抗撕裂性能(图2b)。单轴拉伸测试表明该复合材料相比于单独的纤维织物或基体有更高的拉伸强度(图2c),撕裂测试则表明该复合材料的断裂能比单独的纤维织物或基体高出了三个数量级(图2d)。

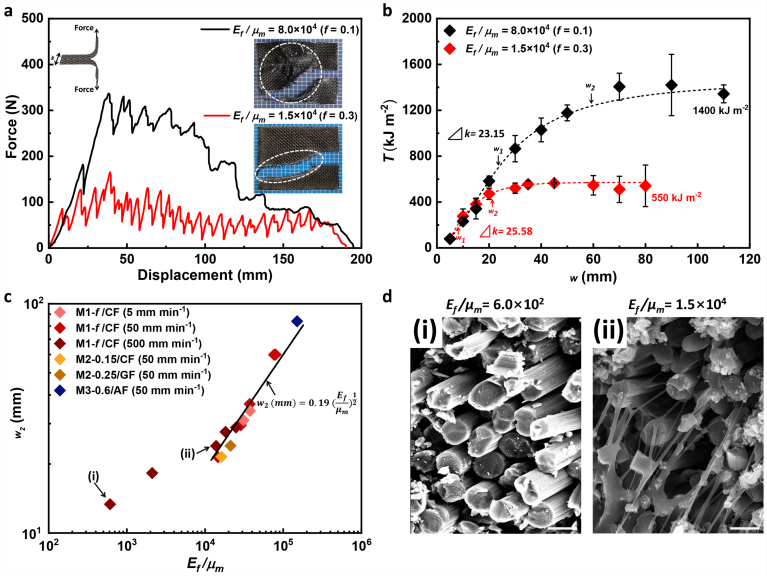

图3. 纤维/基体模量比对新型软复合材料lT的影响。

通过选用两种相同化学组分但不同单体摩尔比的基体,与同一种纤维织物结合,可以对软复合材料的纤维/基体模量比进行调控,从而验证模量比与lT之间的关系。结果表明,在较大尺寸下,具有高模量比的软复合材料能够达到更高的断裂能(图3a)。宽度依赖性测试则表明,具有高模量比的软复合材料具有更大的lT实验值(由w2进行表示,图3b)。对多种不同纤维/基体组成,不同测试速度的软复合材料测试表明,其lT实验值与纤维/基体模量比的1/2次方成正比(图3c)。该关系仅在纤维/基体界面不破坏的条件下成立(图3d)。

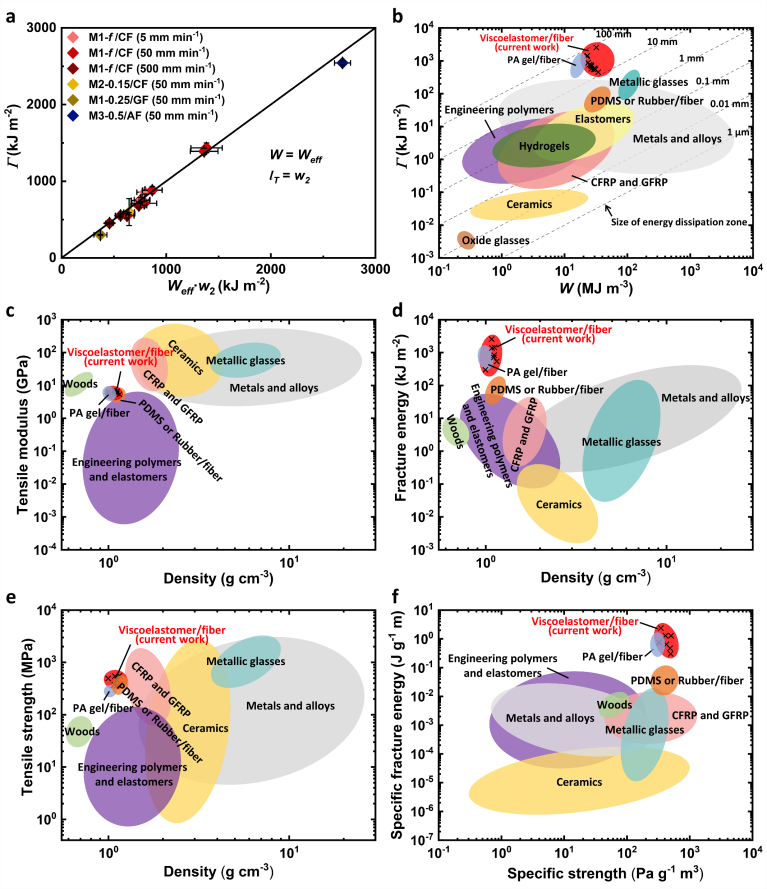

图4. 新型软复合材料与多种常见工业材料的性能对比。

在阐明决定lT的决定因素后,作者发现,该工作中的纤维增强软复合材料,其W值由两种组分(纤维及粘弹性体)的体积平均能量耗散密度加权值决定(图4a)。由于此纤维复合材料兼具高lT(达到厘米级)和高W,其断裂能远高于现有工业材料(图4b) 。将此工作中的材料与工业上常见的多种材料进行对比,可以发现其兼具了高强度,高模量,高韧性,低密度的优异性能(图4b,c,d,e,f),这是现有工业材料难以达到的。

该工作从制备纤维增强复合材料的基本理论出发,挑选出了最理想的纤维/基体组合,成功开发出兼具多项优异性能的新型软复合材料,为超强超韧材料的制备提供新的指导思路。

原文链接:https://onlinelibrary.wiley.com/doi/10.1002/adma.201907180

- 东华大学朱美芳/游正伟/管清宝团队等 AM:兼具高耐温性与力学强度的聚对苯撑苯并噁唑纤维增强液晶聚芳酯复合材料用于极端环境机器人 2025-11-22

- 科罗拉多大学丹佛分校于凯教授团队 Nat. Commun.:4D 打印长纤维增强型液晶弹性复合材料 2024-10-07

- 北化贾晓龙教授、杨小平教授团队 Compos. Part B:上浆剂在碳纤维复合材料成型过程中的跨尺度演变及作用机制新发现 2024-09-19

- 北京化工大学岳冬梅教授团队 AFM:兼具卓越室温自修复、可回收与极端温度力学稳定性的高强度聚脲弹性体 2025-12-11

- 吉林大学孙俊奇教授课题组 NSR:基于强韧且可变形的纳米相区制备超高强度和超高韧性的可逆交联塑料 2025-11-22

- 华南理工王小慧/雷泽芃教授 ACS Nano:兼具高强度、优异阻燃性、耐溶剂性和可化学回收的热加工型纤维素网络聚合物 2025-10-20

- 苏州大学严锋教授团队 Adv. Mater.:内聚缠结构建高模量高阻尼离子聚合物 2026-01-30