海水或苦咸水淡化是实现淡水资源开源增量的有效技术,然而现有淡化技术通常水分回收率低,因而在淡化的同时排放大量的高盐废水。零液排放(ZLD)是一种废水处理的新兴趋势,即要求最大限度地回收水资源,减少废水排放,这就需要淡化技术能够将盐水处理至超高盐工况。膜蒸馏是一种基于微孔疏水膜的热驱动水处理过程,其通过疏水膜构建高温液体和低温液体间微米级的气相通道,水分子在温差的驱动下蒸发凝结从而去除水中的非挥发性溶质。因为气液相变过程的存在,膜蒸馏具有处理高盐废水的潜力。然而在实际应用中,疏水膜的浸润成为膜蒸馏失效的重要挑战,特别是在含低表面张力污染物的高盐废水的处理中。因为疏水膜是靠疏水膜气液界面处液体弯月面的拉普拉斯力来抵抗液体的侵入,一方面低表面张力污染物会在气液界面聚集显著降低液体的表面张力,另一方面高盐的存在会促进液体的浸润,因此膜蒸馏在含低表面张力污染物的高盐废水处理中,稳定性极差。

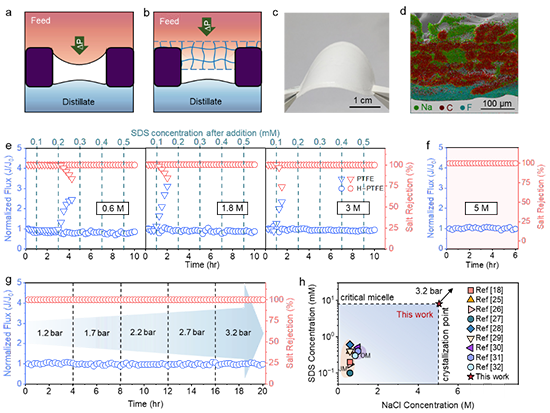

图1 水凝胶复合膜抗润湿性能

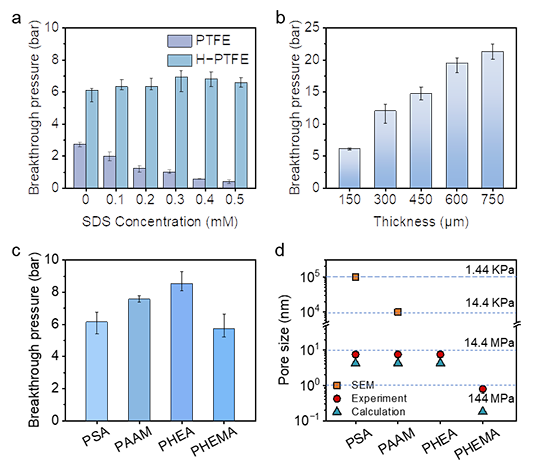

为了解释H-PTFE复合膜在含SDS表面活性剂的高盐溶液中稳定性的原因,他们测试了不同水凝胶(包括PAAM、PSA、PHEA)形成的H-PTFE复合膜的突破压力,发现两个有意思的现象:1)上述内部结构和官能团性质迥异的水凝胶材料突破压力十分接近,且突破压力较大,PSA、PAAM这类普遍认为孔隙在微米量级的水凝胶在厚度为750微米时突破压力也可达到20 bar,且该压力可能也不是真实突破压力,复合膜的突破可能是因为水凝胶膜的机械破坏;2)突破压力不受表面活性剂浓度影响。

图2 H-PTFE突破压力测试及孔径表征

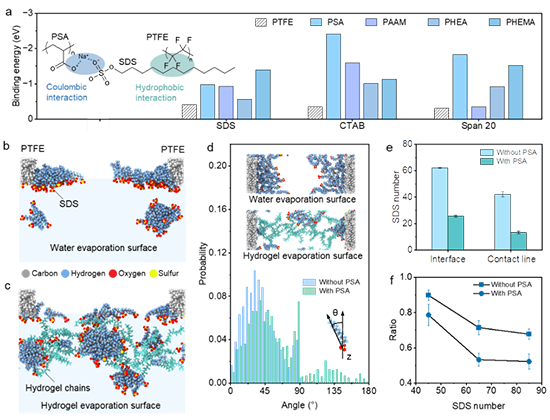

图3 水凝胶复合膜微观抗润湿机制

图4 H-PTFE膜处理复杂高盐废水

论文链接:https://pubs.acs.org/doi/10.1021/acs.nanolett.4c00219

- 浙大郑强/太原理工朱凤博团队 CEJ:碱激发粉煤灰催化的强韧复合水凝胶的可持续与规模化制备及其应用 2026-02-28

- UCLA 贺曦敏教授团队 Adv. Mater.:从“链段运动”入手 - 一种刷新各向同性纪录的超强韧PVA水凝胶 2026-02-26

- 宁波大学赵传壮 Macromolecules: 受挫相分离驱动的磷光可塑性水凝胶 2026-02-24

- 华中科技大学周军教授团队《Adv. Mater.》:电荷梯度水凝胶膜实现高盐废水脱盐的直接零液体排放 2021-05-12

- 山东大学王志宁教授团队《ACS AMI》:类水凝胶Janus膜用于膜蒸馏过程高效抗润湿、抗污染 2023-04-13

- 湖南大学蒋健晖、徐伟箭教授课题组开发了一种制备超级抗润湿性纳米涂层的通用方法 2018-10-30