近日,斯坦福大学鲍哲南教授和崔屹教授领衔的材料科学研究团队,成功研发出了一种新型钠离子电池阴极材料。这种新型的材料使用了全新的思路,大大提升了钠离子电池的性能——其循环电池容量达到了 484mAh/g,阴极能量密度更是高达 726Wh/kg。相关研究成果以“High-performance sodium–organic battery by realizing four-sodium storage in disodium rhodizonate”为题发表在Nature Energy上,该工作的第一作者为斯坦福大学化学工程学院的Minah Lee博士后。

由于地球上钠的储量极为丰富,钠离子电池阴极材料开采、生产成本仅为锂离子电池的 1/100,从而将钠离子电池的整体成本控制到锂离子电池的 80% 左右。这一突破性的技术进展,让人类在大规模能源储存的道路上再一次迈出坚实的一步。

上世纪八十年代,锂离子的阴极材料研究首先取得突破,以钴酸锂等材料为代表的阴极材料,和通常由石墨构成的阳极材料组合,让锂离子电池获得了极佳的性能,从而取代之前的镍氢充电电池,走进了千家万户。而钠离子电池的电极材料研究却远没有这么顺利。

实际上,如果离子电池要高效运行,必需要同时满足以下两个条件。但在之前的研究中,钠离子电池的阴极材料要么能量密度高但循环寿命短,要么就是循环寿命长但能量密度低。

· 能量密度够高,单位质量的电池可以提供足够多的电量;

· 循环寿命长,电量不会随着充放电循环次数的增加明显下降。

这一次,斯坦福大学的团队跳出了之前使用过渡元素氧化物或聚阴离子作为阴极材料的思维框架,使用了一种全新的有机材料“肌醇”与钠离子进行结合。钠与肌醇可以结合为 Na2C6O6,这种化合物是一种非常理想的阴极材料,理论上可以一次携带 4 个钠离子,因此电池可以有着极高的容量——501mAH/g。

鲍哲南教授团队使用的新型钠离子电池阴极材料,右图中黄色为钠离子,"镶嵌"在红色和灰色标识的肌醇中。一个 Na2C6O6 一次最多可以携带 4 个钠离子,拥有极高的能量密度。

此次研究中,斯坦福团队对 Na2C6O6 电池的机理进行了非常深入的探索。他们通过对原子层面的作用力进行细致的分析,成功揭示了这种材料实际电量低于理想电量的奥秘:原来,在钠离子与电极结合和脱嵌的过程中,只有当材料经历可逆的相变化时,才有可能让 4 个钠离子都参与反应。而在之前的研究中,材料未经特殊处理,只会经历不可逆的相变化,导致参与反应的钠离子数量达不到 4 个,因此低于理想能量密度。

在搞清楚原理之后,他们通过减小活性粒子的体积、选择合适的电解液,成功地将不可逆的过程转化为可逆过程,从而让 Na2C6O6电池的可循环电池容量提高到了接近于理论上限的 484mAH/g。而且,最大电池容量的下降速度也较原先显著降低,阴极能量转换效率更是达到了87%。

这是目前为止,钠离子电池阴极材料研究领域取得的最佳成绩,具有着重大的突破性意义。他们让钠离子电池第一次在实现了高能量密度的同时,基本实现了循环稳定性的目标。又由于使用了廉价的钠和肌醇,且能量密度显著高于锂电池,研究人员宣称,这一电池的成本有望控制在同等电量锂电池的 80% 不到,可谓是巨大的进步。

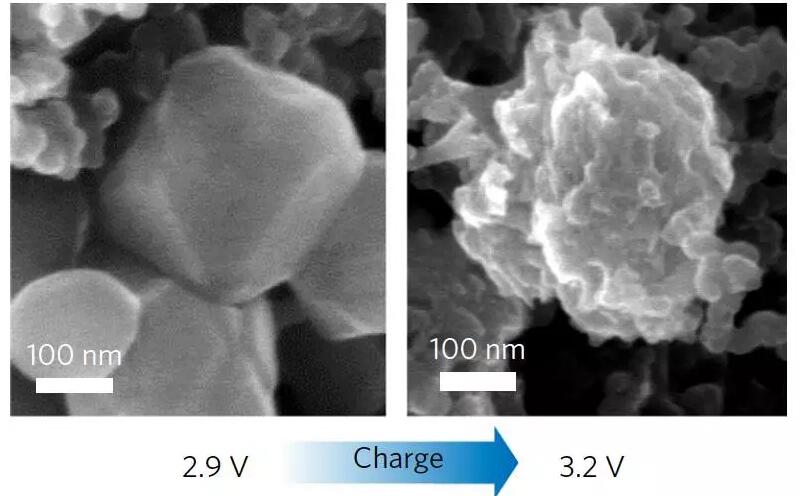

充电前(左)的 Na2C6O6 纳米颗粒,在充分充电后可以结合大量的钠离子(右)

然而,这只是一个初步的研究成果,离实际应用依然有一定的距离。

首先,鲍哲南教授团队只是初步解决了阴极材料的循环寿命问题。在经过 50 次循环之后,Na2C6O6电极的容量已经下降了约 10%。虽然相比于之前的研究而言,这已经是非常了不起的成绩了,但离实际使用中数百次循环的要求还有一段距离。

其次,他们还尚未对可以产业化的阳极材料进行研究。对于钠离子电池来说,阳极材料的研究同样困难重重。尽管研究团队信心十足,但由于钠离子比锂离子要大得多(直径比锂离子大了约 50%),所以无法被常用于制造锂离子电池阳极材料的石墨吸收。到目前为止,还没有效果足够好、价格也低廉(比如石墨)的阳极材料被研究出来。而这也会是团队未来的研究方向,Min ah Lee 介绍到,此次研究显示,磷是一个很好的候选材料,但是大量生产仍有困难,所以他们也在努力探索如何以更简单的方式处理这种材料。