以橡胶为代表的聚合物弹性体,具有优异的延展性和弹性,适用于制造轮胎、密封件等产品,在工农业生产和人们的日常生活中被大量使用。弹性体现已成为一类被大量消耗的基础性材料,仅橡胶在2019年的全球消耗量就高达2900万吨。但是,由弹性体所引起的环境污染和资源浪费也日益严重。这是因为:一方面,弹性体抗撕裂能力通常较差,材料一旦遭受微小的损伤,伤口在较小的外力下就能被极大地扩展,而导致材料的失效;另一方面,高强度的弹性体通常具有稳定的共价交联网络,因此材料损伤后通常难于通过修复来恢复其初始的力学性能,也难于被循环利用,而只能被废弃或焚烧。因此,能够满足可持续社会发展目标的下一代弹性体需要具有良好的抗撕裂能力、自修复能力与可循环利用能力,以使材料有更长的服役寿命和更高的稳定性。而现如今,所制备的具有自修复与可循环利用功能的弹性体虽兼具较高的韧性,但其抗撕裂能力仍亟待提高。

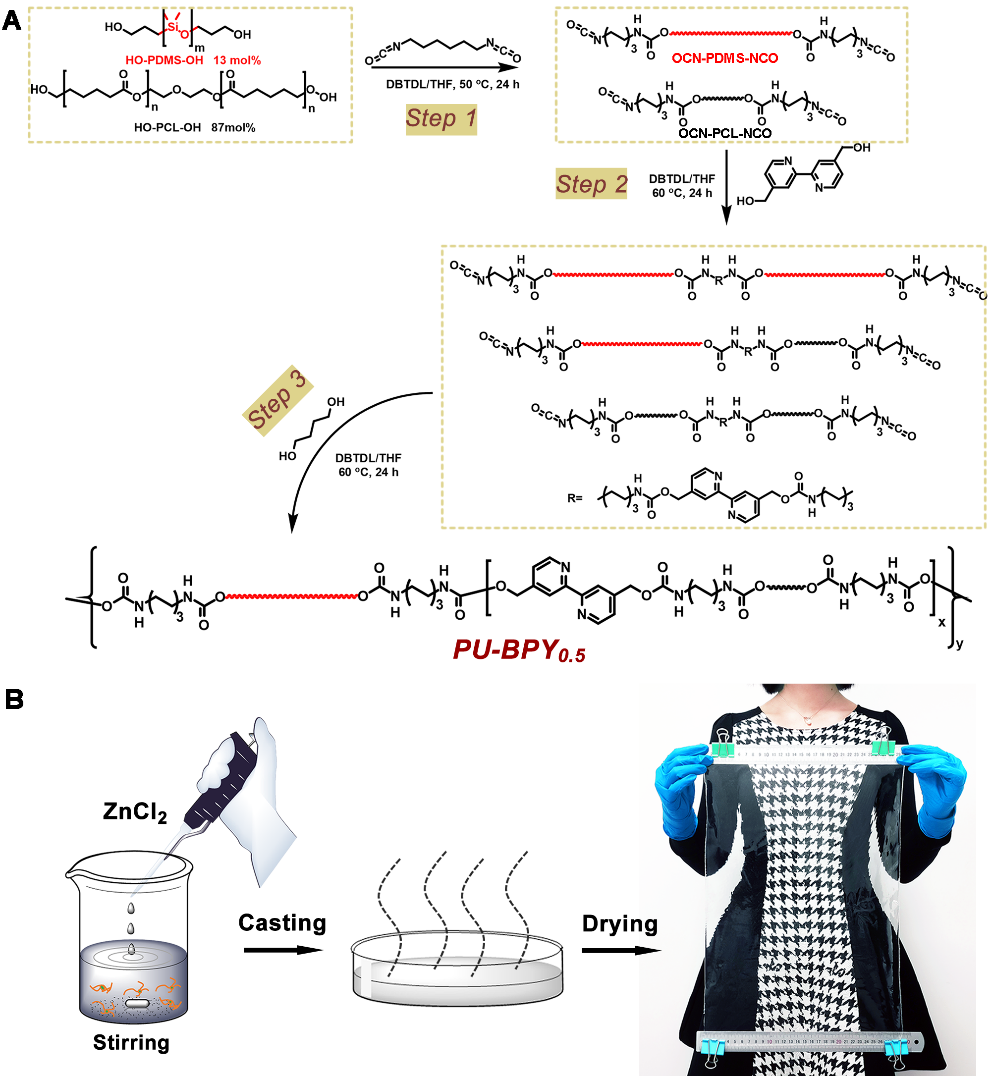

图1. A 线型聚氨酯的合成过程。B 聚氨酯弹性体的制备过程。

近日,吉林大学孙俊奇教授团队制备了一种断裂能达192.9 kJ m-2的、高强度的自修复与可循环利用聚氨酯弹性体。该弹性的制备过程如图1所示:首先,线型聚氨酯通过1,6-己二异氰酸酯与羟基封端的聚二甲基硅氧烷(PDMS)、聚己内酯(PCL)和二联吡啶等化合物缩聚而成;然后通过线型聚氨酯中的二联吡啶基团进一步与锌离子配位,获得聚氨酯弹性体材料。

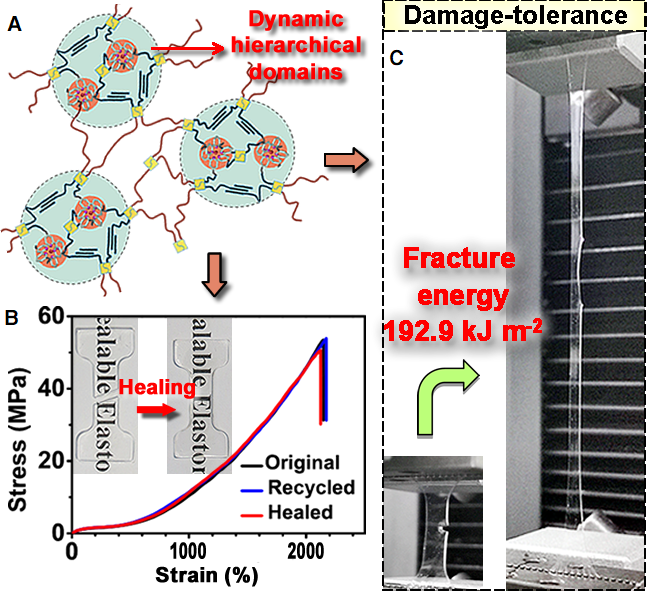

图2. A聚氨酯弹性体的结构示意图。B 初始、循环利用和修复后材料的应力应变曲线。插图为修复前后材料的数码照片。C 聚氨酯弹性体材料的抗撕裂能力展示。

所制备的弹性体材料的断裂能不仅高于已知聚合物材料的最高值(~120 kJ m-2),也高于部分铝合金、钛合金等金属材料,表明该弹性体材料具有卓越的抗撕裂能力。该材料的断裂强度,断裂伸长率和韧性分别达到了~52.4 MPa,2250%和363.8 MJ m-3。弹性体卓越的性能源于其所特有的微相分离结构,这种微相分离结构是一种将聚合物链段间的氢键和配位键两种超分子作用力锁定在PCL结晶体之间而形成的“动态的多层级硬相”。这种动态硬相“强且韧”,其作为交联位点可将无定形的PDMS嵌段稳定交联。当弹性体材料遭受大形变时,其又可以发生变形直至瓦解,内部的氢键和配位键等超分子作用力会断裂以高效耗散能量,从而显著提高材料的强度、韧性。“动态的多层级硬相”在高温或溶剂的辅助下可动态解离,从而赋予材料以自修复与可循环利用能力。损伤的材料在90 °C下加热3 h,即可完全修复机械损伤;报废的材料通过溶剂重铸,可实现对材料多次的循环利用,循环利用后的材料具有和原始材料相同的性质。研究者认为,通过构建具有“动态的多层级杂化硬相”结构的方法,可为高强度、抗撕裂聚合物材料的设计和制备开辟一条新的道路。

相关研究成果发表在近期出版的《Advanced Materials》上。论文的通讯作者是吉林大学超分子结构与材料国家重点实验室的孙俊奇教授,论文的第一作者是该实验室的王晓晗博士。相关研究工作得到了国家自然科学基金重点项目的支持(21935004)。

论文链接:https://onlinelibrary.wiley.com/doi/10.1002/adma.202005759

- 郑州大学姚伟睛/魏从/刘旭影 AFM:基于光热触发自修复聚氨酯弹性体的多功能热致变色荧光装置 2026-02-28

- 香港中文大学(深圳)朱贺 AFM:耐极端温度、湿度和溶剂侵蚀的高机械性能聚氨酯脲弹性体 2026-02-25

- 中南民大张道洪教授/姜宇教授团队 Macromolecules:高性能超支化聚氨酯微相分离的原位可视化 2026-02-09

- 宁波材料所胡本林团队 Angew:均聚PVDF的本征弹性化 2026-03-02

- 南京大学胡文兵教授课题组 Macromolecules:双轴拉伸结晶时的应力松弛不利于热塑性弹性体产品的力学性能 2026-02-27

- 天津大学潘莉团队《Macromolecules》:中等立构/区域选择性催化剂设计高性能聚丙烯基弹性体 - 助力iPP增韧与HDPE/iPP共混物高效增容 2026-02-10

- 北京化工大学岳冬梅教授团队 AFM:兼具卓越室温自修复、可回收与极端温度力学稳定性的高强度聚脲弹性体 2025-12-11