当塑料薄膜的表面有水时,它可以与另一个塑料薄膜粘合在一起。通过剪切很难将其分开,但通过剥离却很容易将其分开。这样一个生活中常见的现象却引出了两种常用于表征软材料力学性质的实验方法:搭接剪切与剥离。随着软材料在工程、生命、医学等领域的发展,其力学性质的表征对于相关应用至关重要。搭接剪切与剥离均可以用来测量软材料的韧性,然而其测量结果却很少被放在一起比较。由于两种方法的力学原理存在较大差异,搭接剪切与剥离测得的软材料韧性是否一致是一个长期被忽视的重要科学问题,将直接影响软材料韧性表征的准确性和应用的可靠性。

最近,哈佛大学锁志刚教授课题组对这一重要科学问题进行了深入系统的研究。他们以聚丙烯酰胺水凝胶为例,使用剪刀引入裂纹,通过搭接剪切、90度剥离与180度剥离对水凝胶的韧性进行了测量和比较。发现三种方法测得的水凝胶韧性大致相同。同时,相比90度剥离与180度剥离,搭接剪切的测量结果分散性较大。为了进一步研究搭接剪切的测量结果,该团队进行了另外两组系统的实验研究。首先,通过预剥离的方式引入裂纹,解决了搭接剪切测量结果分散性的问题,三种方法测得了大致相同的水凝胶韧性。其次,通过不同厚度的薄片在水凝胶中引入具有不同直径的缺口,分别使用搭接剪切、90度剥离与180度剥离测量了含有不同直径缺口水凝胶的韧性。发现搭接剪切的测量结果随缺口直径增加而增大,而90度剥离与180度剥离测得的韧性不随缺口直径变化。以上研究和发现为搭接剪切与剥离测量软材料的韧性提供了指导,丰富和发展了软材料力学。

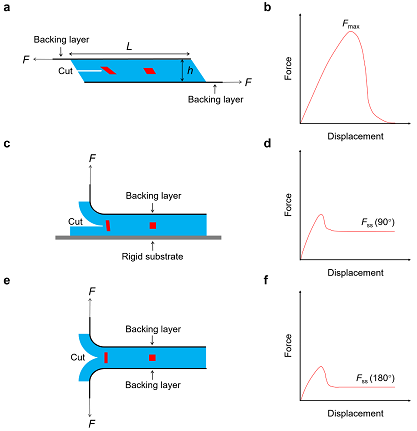

图1 软材料的搭接剪切与剥离

如图1 所示,在搭接剪切过程中,软材料整体发生剪切变形。当力达到峰值时,裂纹开始扩展并迅速贯穿软材料,导致其发生破坏。因此,峰值力对应于材料的韧性。在剥离过程中,只有剥离前端局部的软材料发生变形,而软材料的其他部分不发生变形。当力达到峰值时,裂纹开始扩展。随后,力会从峰值下降至一个平台并保持,裂纹从而在软材料中达到稳定扩展。因此,平台力对应于材料的韧性。

图2 含有通过剪刀引入裂纹的水凝胶用以韧性测量

为了比较搭接剪切与剥离的测量结果,该团队使用剪刀在水凝胶中引入一个裂纹,分别使用搭接剪切、90度剥离与180度剥离对水凝胶的韧性进行了测量(图2)。结果表明,三种方法测得的韧性的平均值大致相同,但搭接剪切的测量结果分散性较大。同时,两种剥离方法中的峰值力也存在较大的分散性。由于水凝胶试样很软,且又薄又宽,所以经常需要剪多次才能引入一个完整的裂纹。因此,用剪刀引入的裂纹通常会拥有不同的尺寸、位置或取向,成为导致搭接剪切测量结果分散性的主要原因。

图3 含有通过预剥离引入裂纹的水凝胶用以韧性测量

为了印证上述搭接剪切测量结果分散性的主要原因,该团队通过预剥离的方式引入裂纹,分别使用搭接剪切、90度剥离与180度剥离测量了水凝胶的韧性,解决了搭接剪切测量结果分散性的问题,得到了与两种剥离方法大致相同的韧性测量结果(图3)。同时,两种剥离方法中的峰值力也被移除了。

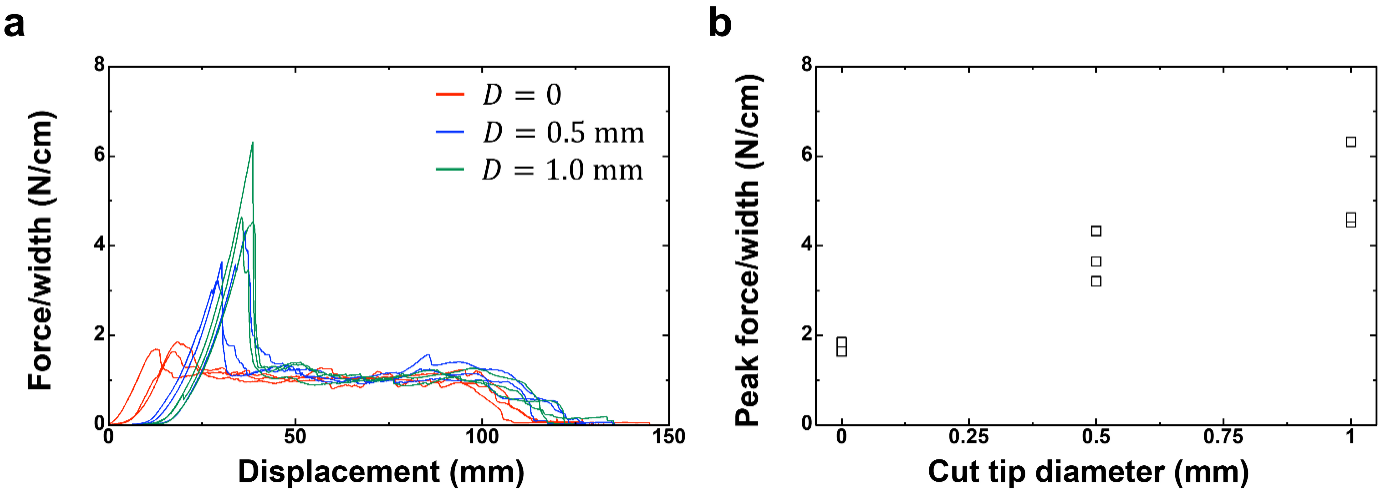

图4 搭接剪切对含有不同直径缺口水凝胶的测量结果

图5 90度剥离对含有不同直径缺口水凝胶的测量结果

图6 180度剥离对含有不同直径缺口水凝胶的测量结果

为了进一步研究搭接剪切的测量结果,该团队通过不同厚度的薄片在水凝胶中引入了具有不同直径的缺口,并使用搭接剪切、90度剥离与180度剥离对含有不同直径缺口的水凝胶进行了表征。结果表明,搭接剪切的测量结果随缺口直径增加而增大(图4),而90度剥离与180度剥离中的峰值力虽然随缺口直径变化,但测得的韧性不随缺口直径变化(图5和图6)。

锁志刚教授团队以聚丙烯酰胺水凝胶为例,对用搭接剪切与剥离来表征软材料的韧性进行了系统的研究和比较。对于含有剪刀引入裂纹的试样,搭接剪切与剥离测得的韧性大致相同,但搭接剪切的测量结果分散性较大。对于含有通过预剥离引入裂纹的试样,搭接剪切与剥离测得的韧性大致相同,且搭接剪切的测量结果分散性较小。对于含有不同直径缺口的试样,搭接剪切的测量结果随缺口直径的增加而增大,而剥离中的峰值力虽然随缺口直径变化,但测得的韧性不随缺口直径变化。该研究和发现对用搭接剪切与剥离来表征软材料的韧性提供了指导,丰富和发展了软材料力学。

这项研究工作发表于Journal of the Mechanics and Physics of Solids。论文第一作者为王叶成博士(哈佛大学博士、博士后),第二作者为尹腾昊(浙江大学博士生、哈佛大学联合培养)。美国科学院院士、美国工程院院士、哈佛大学锁志刚教授为论文通讯作者。

论文链接:https://doi.org/10.1016/j.jmps.2021.104348

- 四川大学孙静/范红松团队 ACS Nano:兼顾抗菌活性与细胞保护功能的类酶水凝胶用于细菌性角膜炎中的角膜再生 2026-03-05

- 新医大一附院盛伟斌教授/华科大马良教授 AFM:构建了仿生多功能水凝胶贴片-在脊髓损伤治疗方面取得新进展 2026-03-02

- 浙大郑强/太原理工朱凤博团队 CEJ:碱激发粉煤灰催化的强韧复合水凝胶的可持续与规模化制备及其应用 2026-02-28

- 宁波材料所王荣/上海大学尹静波/宁波大学附属第一医院沈毅 Adv. Mater.:植酸诱导模量梯度离子导电水凝胶压力传感器 2025-01-20

- 天津工业大学王润、刘雍/南开大学刘遵峰《Adv. Sci.》:基于氢键纳米团簇的仿蛛丝水凝胶微纤维 2024-04-21

- 康涅狄格大学罗阳超团队 Adv. Compos. Hybrid Mater.:壳聚糖基双网络水凝胶的构建与特性及其强抗菌活性 2023-11-11

- 港理工王立秋、张艺媛/港大尹晓波 Adv. Mater.:磁性软材料中的时空磁化调制 2025-07-25