日前,四川大学傅强教授和吴凯副研究员报道了一种基于聚合物分子结构和填料表面设计的新型软物质热界面材料。研究团队通过力化学作用将液态金属(LM)包裹在球形氧化铝 (Al2O3)表面形成核壳结构的填料,并将其嵌入具有动态粘附性的弹性体(PUPDM)中制备了三元复合材料。巧妙的PUPDM分子设计使得材料与各种热源/冷槽之间形成动态可逆的氢键相互作用,实现了零压状态下的低接触热阻和耐多次热循环的长期稳定性。而液态金属改性填料不仅可以作为导热桥梁,同时有利于聚合物链段在室温下的松弛,平衡了传统功能复合材料中导热性能与表面黏附可逆性的矛盾。这种在导热界面材料上构筑动态可逆键的概念在新型热管理材料和技术领域有广阔的应用前景。相关工作发表在材料领域优秀期刊 Materials Horizons上。

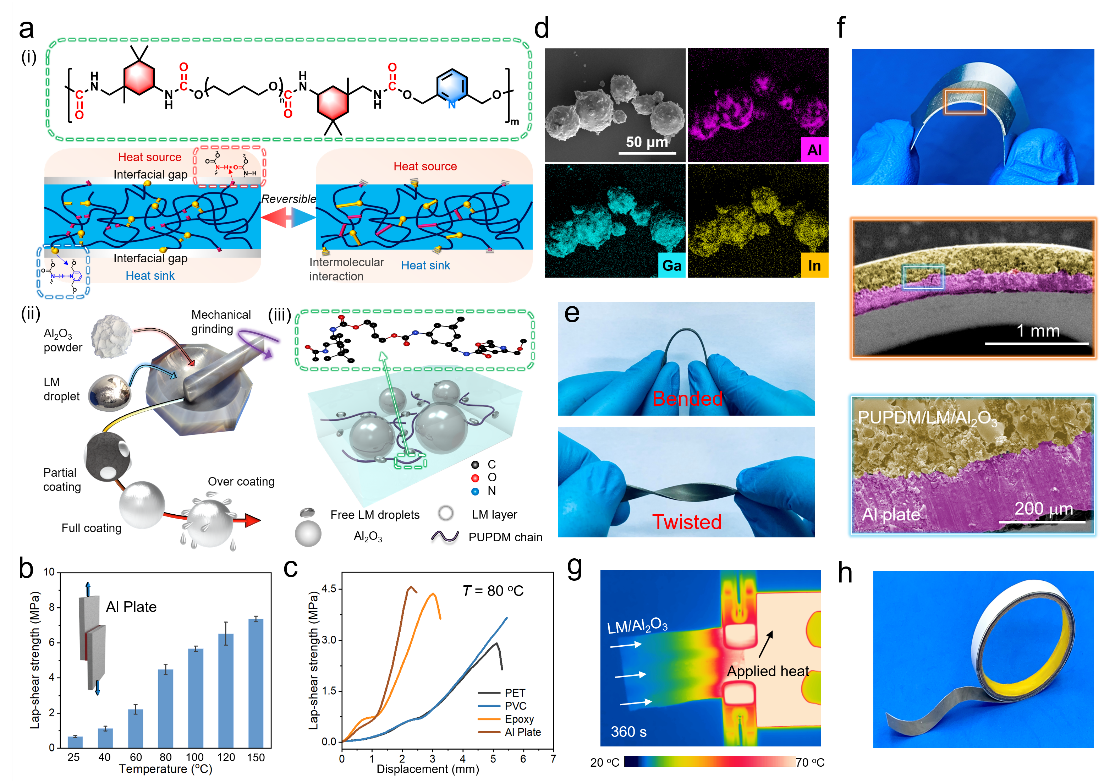

图1 具有可逆粘附能力的高导热/电绝缘/柔性软材料的分子设计和复合结构示意图

随着现代电子设备朝着高度集成化和小型化发展,器件内部指数式增长的热严重影响到电子设备的工作性能、可靠性和使用寿命。因此,导热材料和先进的热管理技术引起广泛的关注。典型的热界面材料已经被大量应用去促进电子设备内部的界面热传导,并且评价其热管理效率的有两个重要的指标:材料本身的热导率和材料与接触基板的接触热阻。近年来,大量的研究人员致力于开发高导热的材料,然而随着电子设备尺寸的日益减小,解决接触热阻的问题变得同样重要。现有的一些降低接触热阻的方法有制备具备触变性和顺应性的材料或者施加外界应用压力。这些方法的目的都是增加接触界面的实际接触面积去实现更好的界面几何匹配。一些微纳尺度界面热传导的研究也表明界面相互作用有助于提高界面热导率,但在宏观热界面领域还缺乏系统的研究。更值得关注的是,由于热界面材料与接触基板的热膨胀系数不匹配,因此在经历长期热循环后,界面几何失配或者界面脱粘仍然会发生,阻碍着热管理的长期稳定性。

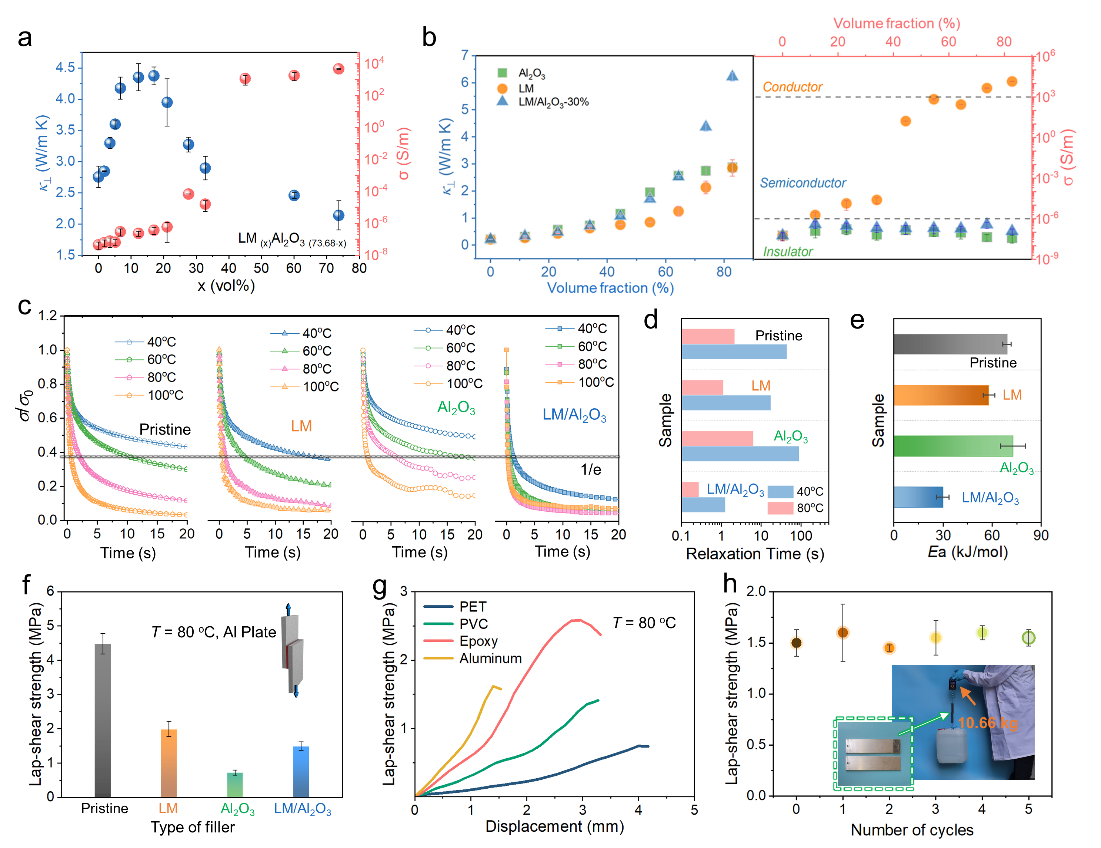

图2 复合材料的导热和可逆粘附能力展示

为了解决上述问题,本工作采用的策略主要分为三个步骤:

1)制备出具有可逆黏附能力的柔性弹性基体,提高热界面材料与基板的相互作用,并通过动态界面热管理实现跨界面热传导的长期稳定性。

2)加工得到具有优异导热性能并且不影响柔性基体动态键的可逆性和活动性的导热填料。

3)复合加工得到所需复合材料。

基于独特结构的LM/Al2O3二元核壳填料结构设计, 结合具有动态可逆粘附弹性基体的合成,该工作中得到的复合材料完美地平衡了导热、柔性和粘附力的可逆性之间的矛盾。随着LM/Al2O3二元填料的加入,聚合物复合材料表现出出色的热导率(6.23 W·m-1·K-1),允许材料内部的各向同性的热传导。同时,受益于二元填料的独特结构,绝缘的Al2O3能有效地隔绝液态金属之间的电渗透网络,保证了复合材料的电绝缘性。此外,由于合成的PUPDM基体展现出超高的适用于多种基板的可逆粘附力(4.48 MPa, Al板,80℃),以及LM在基体和刚性填料的界面处为聚合物分子链链段的运动提供更多的自由度,有利于动态氢键的可逆解离与缔合,因此所得到的PUPDM/LM/Al2O3复合材料同样表现出出色的可逆黏附力(1.50 MPa, Al板,80℃),可以承担起一个10.66 kg的水桶。

图3 PUPDM/LM/Al2O3复合材料的界面热管理展示。

复合材料与基板之间出色的氢键结合作用实现了零压状态下的低接触热阻(18.28 mm2 K W-1)。此外,这种动态可逆的氢键作用保证接触界面拥有良好的长期稳定性,即使复合材料与铝板的热膨胀系数不匹配,但是经过7500次热循环,接触热阻仍然没有明显上升。这种在高导热热界面材料上构筑动态可逆的界面相互作用的概念在微电子冷却技术、热电装置、大功率可穿戴设备等先进电子设备中具有广阔的应用前景。

相关成果以“A Thermal Conductive Interface Material with Tremendous and Reversible Surface Adhesion Promises Durable Cross-Interface Heat Conduction”发表在Materials Horizons(Mater. Horiz., 2022, DOI: 10.1039/D2MH00276K)上。通讯作者为四川大学的吴凯副研究员和傅强教授。四川大学的硕士研究生郭聪为本文的第一作者,李禹函, 徐建华, 张琴为文章共同作者。感谢国家自然科学基金青年基金项目(No. 52103091)、江苏省自然科学基金青年基金(No. BK20200501)对本工作的经费支持!

原文连接:https://doi.org/10.1039/D2MH00276K

- 苏州大学严锋教授 JACS:具有生物相容性可逆粘附离子凝胶 2024-05-12

- 林化所刘鹤研究员、武大陈朝吉教授 Nat. Commun.:纳米纤维素介导的多重动态协同作用构建按需粘附-分离型水凝胶电子皮肤 2024-05-10

- 哈工大成中军教授团队 ACS Nano:三重生物启发的具有强粘附与可逆粘附的形状记忆微腔 2023-11-22

- 青科大张建明、陈玉伟 ACHM:提出离子液体助推BN电场取向的新策略 - 实现硅橡胶复合材料导热性能提升 2025-12-15

- 南理工傅佳骏教授团队 AM:强韧如贝壳 - 兼具耐湿、室温自修复与高导热性能的仿生纳米复合材料 2025-10-06

- 天大汪怀远教授团队 Carbon:量子点改性填料与改性碳纤维协同构筑新型双向高导热CFRP复合材料 2025-06-18

- 清华大学李琦课题组 Nat. Mater.: 分子拓扑结构设计实现极端工况高效介电储能 2025-02-15