南理工傅佳骏/南林徐建华《Nat. Commun.》:仿生平滑肌结构设计高抗撕裂柔性自修复可拉伸电容传感器

2023-01-15 来源:高分子科技

柔性聚合物材料在可穿戴电子设备、软机器人和生物医学设备等应用中备受关注。为了延长柔性材料使用寿命并保护其在动态应用环境中不受磨损,已有大量工作致力于开发柔性自修复材料。由于非共价相互作用的键能较低,基于可逆非共价相互作用制备的柔性自修复材料断裂韧性普遍较低,通常在0.1-1.0 kJ m?2或更小范围。上述内在的分子设计矛盾导致存在微裂纹的柔性自修复材料在变形过程中很容易断裂,从而降低、甚至剥夺基于柔性自修复材料集成的可拉伸设备的操作稳定性。针对上述问题,科研工作者尝试了很多策略在不同尺度下对柔性自修复材料进行增韧,包括:在柔性聚合物网络中引入共价交联中心,利用刚性聚合物构建微纳相分离结构,或者将刚性填料嵌入柔性聚合物基质中来转移局部应力。然而,上述策略都会不可避免暗地牺牲材料的柔性。

基于前期工作(Mater. Horiz. 2021, 8, 3356.),团队首先采取打破结晶、激活硬相氢键的策略成功制备了柔性自修复聚脲,随后利用机械剪切诱导取向的策略向其中引入核壳结构的纺锤形液态金属微米颗粒;这种颗粒外壳为刚性金属氧化物,内核为在室温下维持液态性质的镓铟锡合金,刚性氧化物壳的形成解决了液态金属颗粒易团聚的难题,同时氧化壳与聚脲的配位作用也保证颗粒能稳定、均匀地分散在聚脲基体中,从而成功地构建了柔韧的仿生材料。

类似于平滑肌细胞,当该仿生材料遭受损伤时,金属氧化物外壳的破裂及氧化外壳与聚氨酯的配位作用的破坏均能带来机械能耗散,而液态内核能够使应变过程中裂纹偏转并最终消除垂直于应变方向的裂纹,从而赋予材料优异的抗撕裂性能和断裂韧性。基于这种独特的结构设计,能够突破理论极限,使得柔性聚脲的断裂能提高到34.9倍,达到111.16 kJ m-2,临界断裂应变提高到12.2倍。值得注意的是,受到不同程度损伤的SSPUGIT甚至能维持与完好样品相同的断裂应变,这在柔性材料中是极为罕见的。

上述性质与材料断裂行为的改变密不可分。作者通过SEM监测了预缺口试样加载时裂纹尖端周围的裂纹演化来研究仿生材料的断裂行为和增韧机制。对于初始聚脲样品,其缺口裂纹很容易在水平方向上迅速扩展并穿过整个样品,形成光滑断面。相反,当仿生复合材料中的裂纹前进并触及到伸长的液态金属颗粒时,氧化壳首先断裂耗能,暴露出的液态金属内核并使其与聚脲基体接触;由于聚脲与液态金属内核的相互作用弱于SSPU基体内聚能,裂纹倾向于沿液态金属颗粒与聚脲的界面扩展,导致裂纹的纵向偏转直至达到仿生复合材料的上下两端,从而提高了临界断裂应变和断裂能。

液态金属颗粒的引入还为仿生材料带来了优越的光热修复功能。入射光线在数量众多、尺寸分布范围光的液态金属颗粒的粗糙氧化壳上反复反射吸收,在宽波段范围内几乎完全被吸收;通过液态金属氧化壳的表面等离子共振效应,吸收的光被高效的转化为热,使近红外光照射的区域温度迅速升高。通过对待修复区域照射近红外线,仿生材料能在1min内实现98.13%的高修复效率。

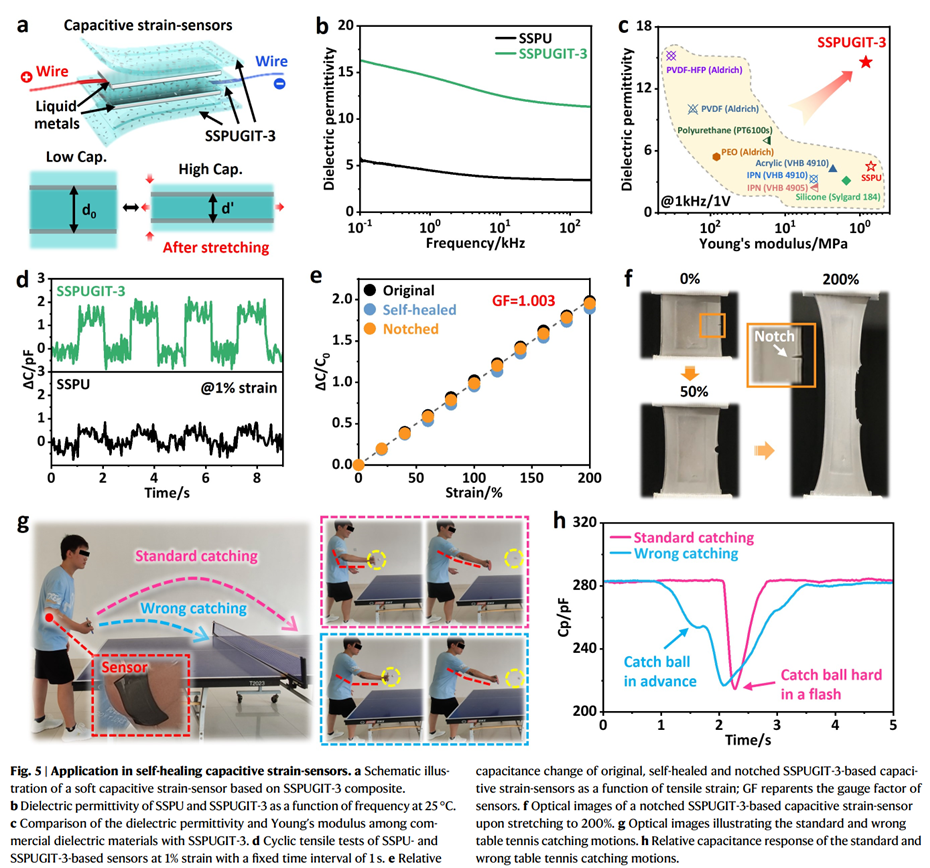

同时,液态金属颗粒还可以极大提高柔性聚脲的介电性能并保证了材料的柔性,这种低模量-高介电常数的性能组合使得仿生复合材料可用于开发可拉伸电容传感器。开发的柔性电容传感器不仅拥有更低的检测下限,同时具有高断裂韧性和光控修复性能。基于上述特性,该柔性传感器可用于检测乒乓球训练中的运动员的击球是否符合要求帮助纠正运动员错误的接球动作。

原文链接:https://doi.org/10.1038/s41467-023-35810-y

版权与免责声明:中国聚合物网原创文章。刊物或媒体如需转载,请联系邮箱:info@polymer.cn,并请注明出处。

(责任编辑:xu)

相关新闻

- 中科院理化所/清华大学刘静团队: 当激光打印遇上液态金属移印:从二维到三维表面的电子电路迅捷制造 2020-08-01

- 郑州大学姚伟睛/魏从/刘旭影 AFM:基于光热触发自修复聚氨酯弹性体的多功能热致变色荧光装置 2026-02-28

- 香港中文大学(深圳)朱贺 AFM:耐极端温度、湿度和溶剂侵蚀的高机械性能聚氨酯脲弹性体 2026-02-25

- 中南民大张道洪教授/姜宇教授团队 Macromolecules:高性能超支化聚氨酯微相分离的原位可视化 2026-02-09

- 苏州科技大学周兴课题组《Macro. Rapid Commun.》:用于可穿戴传感应用的柔性自修复材料:弹性体和水凝胶 2020-11-11