摘要

提高材料阻碍裂纹扩展的能力是设计承载材料的一个重要目标。在单次加载下,这种能力由韧性(toughness)表征;而在循环加载下,这种能力由疲劳门槛值(threshold)表征。提高材料韧性的方法有很多,但这些方法很难同时提高材料的疲劳门槛值。例如,应变诱导结晶和无机填料等将天然橡胶的韧性提高到了10000 J/m2以上,但仍将疲劳门槛值限制在50 J/m2左右。近日,哈佛大学锁志刚教授课题组提出了一种设计可拉伸抗疲劳材料的一般原则。为了展示这个原则,研究者们将单向排布的可拉伸软纤维嵌入到更软且拉伸性能更好的基体中,纤维与基体之间有足够强的界面粘接。当对具有预制裂纹的复合材料施加周期载荷时,软基体产生较大的剪切变形从而使纤维的拉伸变形扩大到一个很长的区域。基于这个原则,研究者们获得了1290 J/m2的疲劳门槛值。该值显著大于任何一种单一成分的韧性。上述设计可拉伸抗疲劳材料的原则是通用的,可以用于各种材料、纤维布局和制备方法,为众多应用开辟了广阔的设计空间。

绪论

可拉伸材料,如高弹体、水凝胶、有机凝胶、离子凝胶及其混合物等,具有极其广泛的应用。在很多应用场合中,这些材料主要用于承载。因此,它们必须同时具有较大的弹性模量和较强的阻碍裂纹扩展的能力,即具有较高的韧性和疲劳门槛值。在材料设计中,目前有两大挑战亟待解决。

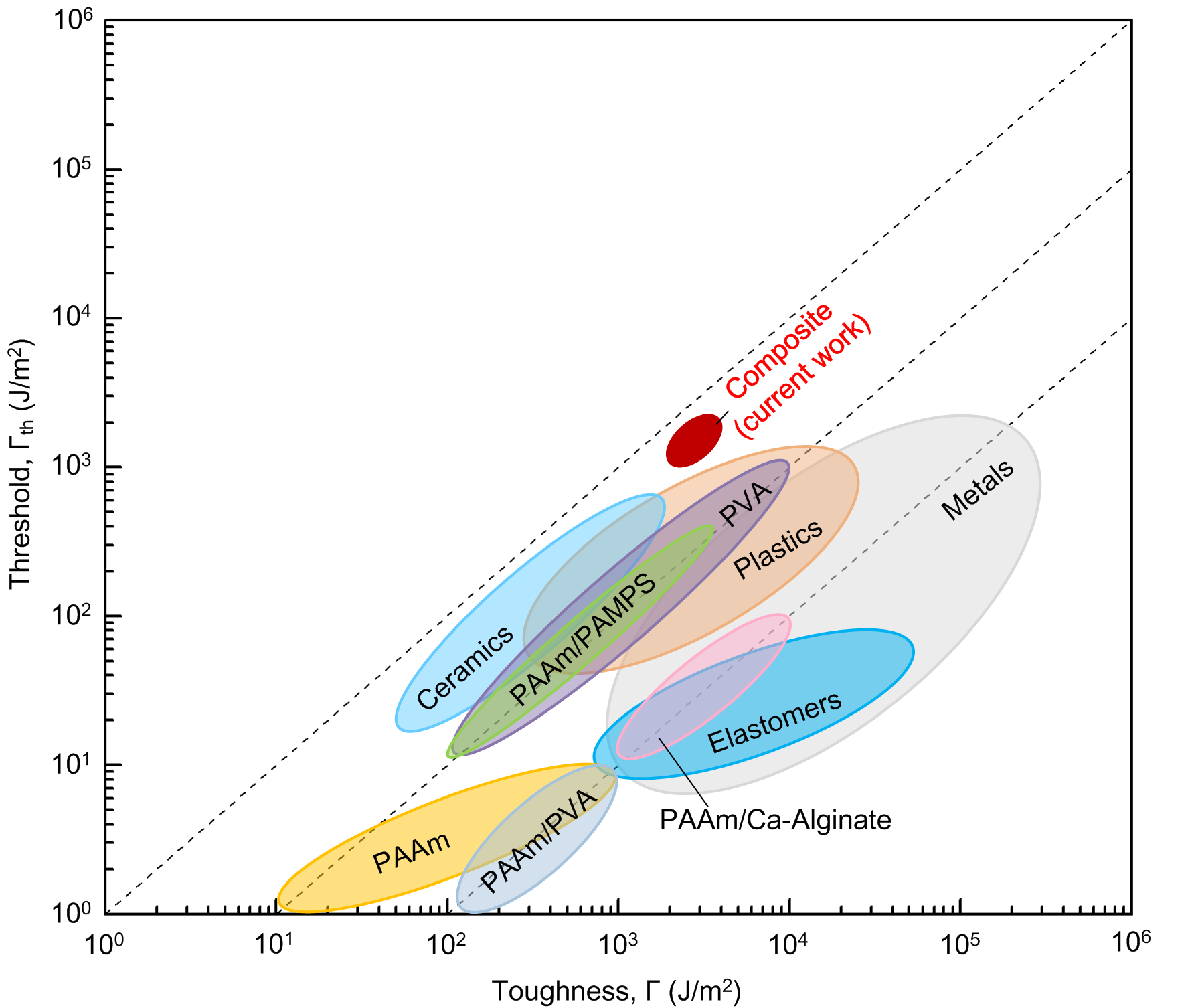

第一个挑战是,提高材料韧性的方法很难同时提高材料的疲劳门槛值。图1所示为多种材料疲劳门槛值与韧性之间的大致关系。其中,对角线表示材料的疲劳门槛值与韧性相同。这种理想状态刻画了没有增强相的材料的行为,如陶瓷等。而一般用于承载的材料,如塑料、金属、高弹体和水凝胶等,具有天然的或人工的增强相,从而使其特性远远落在对角线以下,即这些材料具有较高的韧性和较低的疲劳门槛值。对于大多数韧性材料,疲劳门槛值一般比韧性低一至两个数量级。

图1. 多种材料疲劳门槛值与韧性之间的大致关系

第二个挑战是,共价高分子网络不能同时实现高的弹性模量和强的裂纹扩展阻力。随着每条分子链上单体数目n的增加,韧性Γ和疲劳门槛值Γth增加(Γ~Γth~n1/2),但是弹性模量μ降低(μ~n-1)。

设计原则

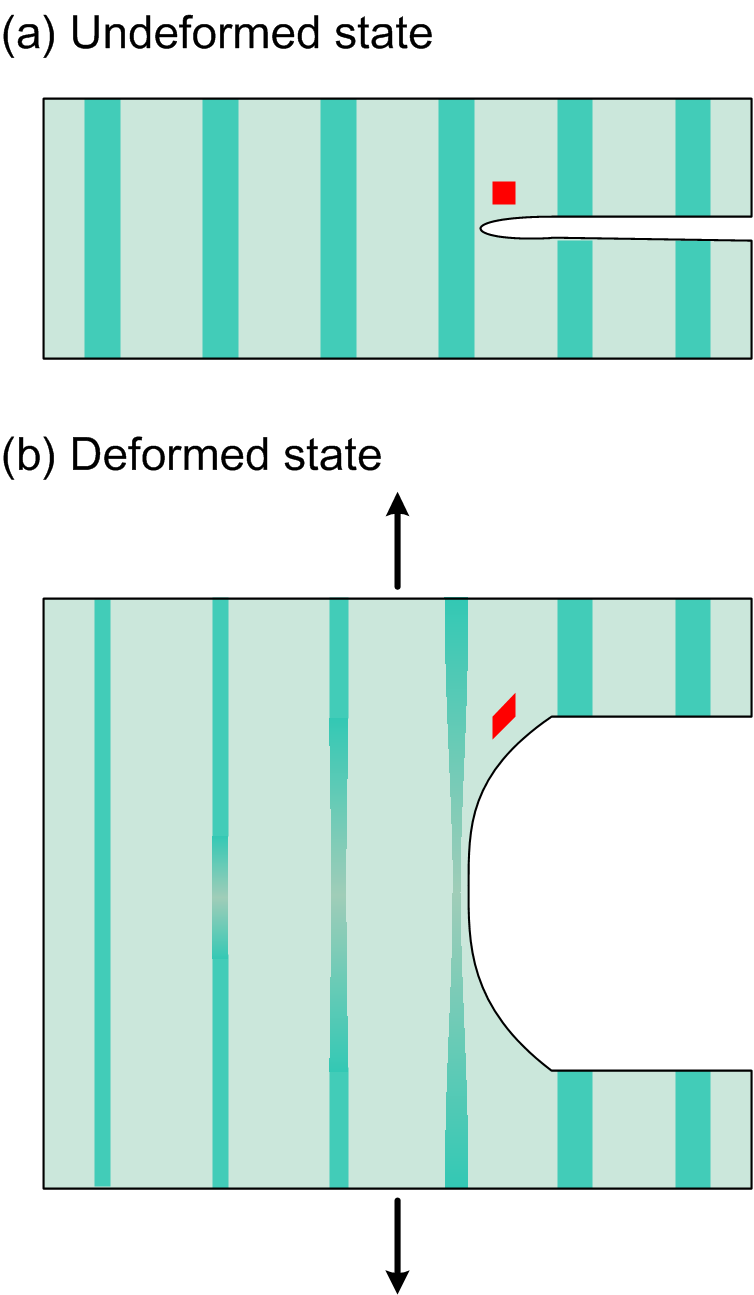

为了同时解决这两个挑战,研究者们提出了一种设计可拉伸抗疲劳材料的一般原则:将单向分布的可拉伸软纤维嵌入到更软且拉伸性能更好的基体中,纤维与基体之间具有足够强的界面粘接。这一原则有4个要求:(1)基体的硬度应远小于纤维;(2)纤维与基体之间的界面粘接应足够强;(3)基体应能承受较大的剪切变形;(4)纤维的特征尺寸应足够大。如图2所示,当对具有预制裂纹的复合材料施加周期载荷时,软基体产生较大的剪切变形从而使纤维的拉伸变形扩大到一个很长的区域。因此,相较于均匀材料,复合材料需要更多的能量来扩展裂纹。在基体消失的极端情况下(如钢丝绳),所有的纤维共同分担外载,从而使复合材料剩余部分完全不受预制裂纹的影响。

这一设计原则打破了裂纹扩展阻力和弹性模量之间的矛盾。纤维和基体具有不同的高分子链长度:基体的高分子链较长,因而具有较低的弹性模量和较高的疲劳门槛值;而纤维的高分子链较短,因而具有较高的弹性模量和较低的疲劳门槛值。较软的基体承受较少的载荷,并在不产生扭结裂纹(Kink crack)的情况下,在预制裂纹尖端承受较大的剪切变形。由于软基体能分散纤维中的应力,使复合材料的疲劳门槛值远远大于纤维。较强的界面粘接能阻碍界面脱粘与滑移,从而使复合材料能承受较大的拉伸变形。

图2. 设计可拉伸抗疲劳材料的一般原则。(a)未变形状态。复合材料具有一个预制裂纹。一小块基体材料用红色方框标记。(b)变形状态。当外载拉伸复合材料时,基体产生大的剪切变形,从而将红色的正方形变成平行四边形,并将裂纹变钝,使纤维的拉伸变形扩大到一个很长的区域。较强的界面粘接阻碍纤维和基体的滑移与分离。

结果与讨论

上述设计可拉伸抗疲劳材料的原则是通用的,可以用于各种材料、布局和制备方法,只要各组分满足上述基本要求。在实验中,研究者们通过将聚二甲基硅氧烷(PDMS)高弹体纤维嵌入到聚丙烯酰胺(PAAm)水凝胶基体中来展示这一设计原则。高弹体的剪切模量(401.35 kPa)大约比水凝胶(2.73 kPa)高两个数量级。高弹体在伸长率约为2(即应变为100%)时发生断裂,而水凝胶在伸长率约为10时断裂。高弹体是疏水的,不从水凝胶中吸收水分,因此这两种材料组成的复合材料时稳定的。

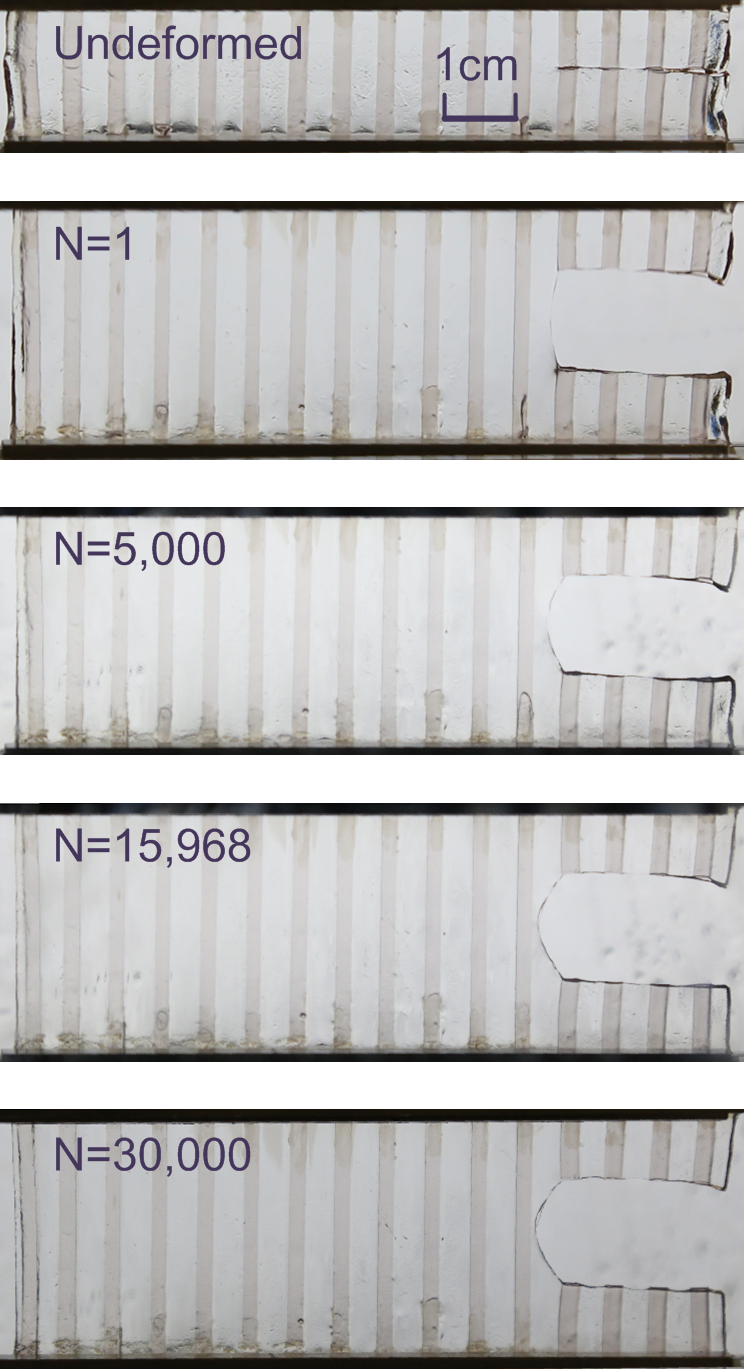

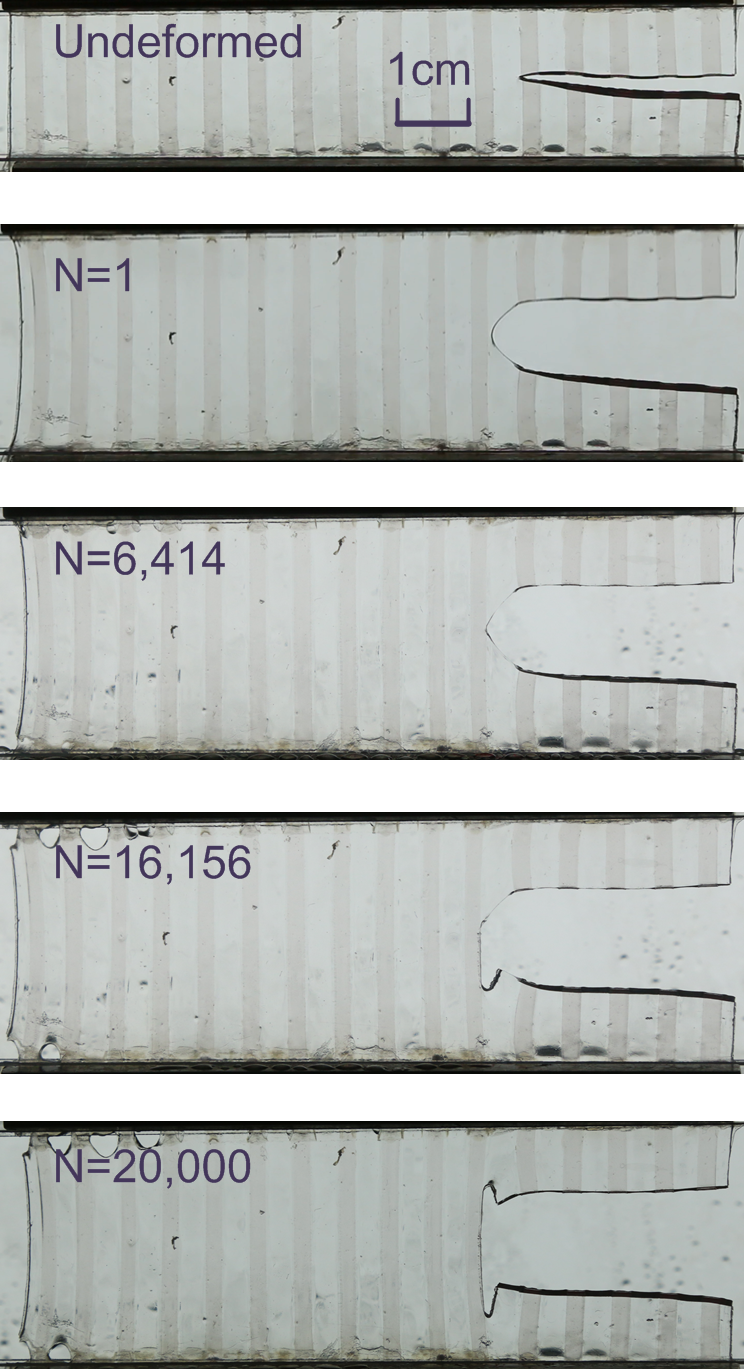

对一片典型的具有预制裂纹的复合材料试样施加周期载荷。如图3所示,在能量释放率幅值为1290 J/m2时,该复合材料试样在30000个循环后仍不发生破坏。作为对比,高弹体的韧性为365 J/m2, 水凝胶的韧性为1142 J/m2,复合材料的韧性为4136 J/m2。

图3. 在能量释放率为1290 J/m2的循环载荷下,复合材料的几张典型照片。未变形状态的复合材料有一个预制裂纹。当对试样施加循环载荷时,预制裂纹在前几千个循环内向最近的纤维缓慢扩展。裂尖到达最近的纤维附近后,裂纹完全停止扩展。

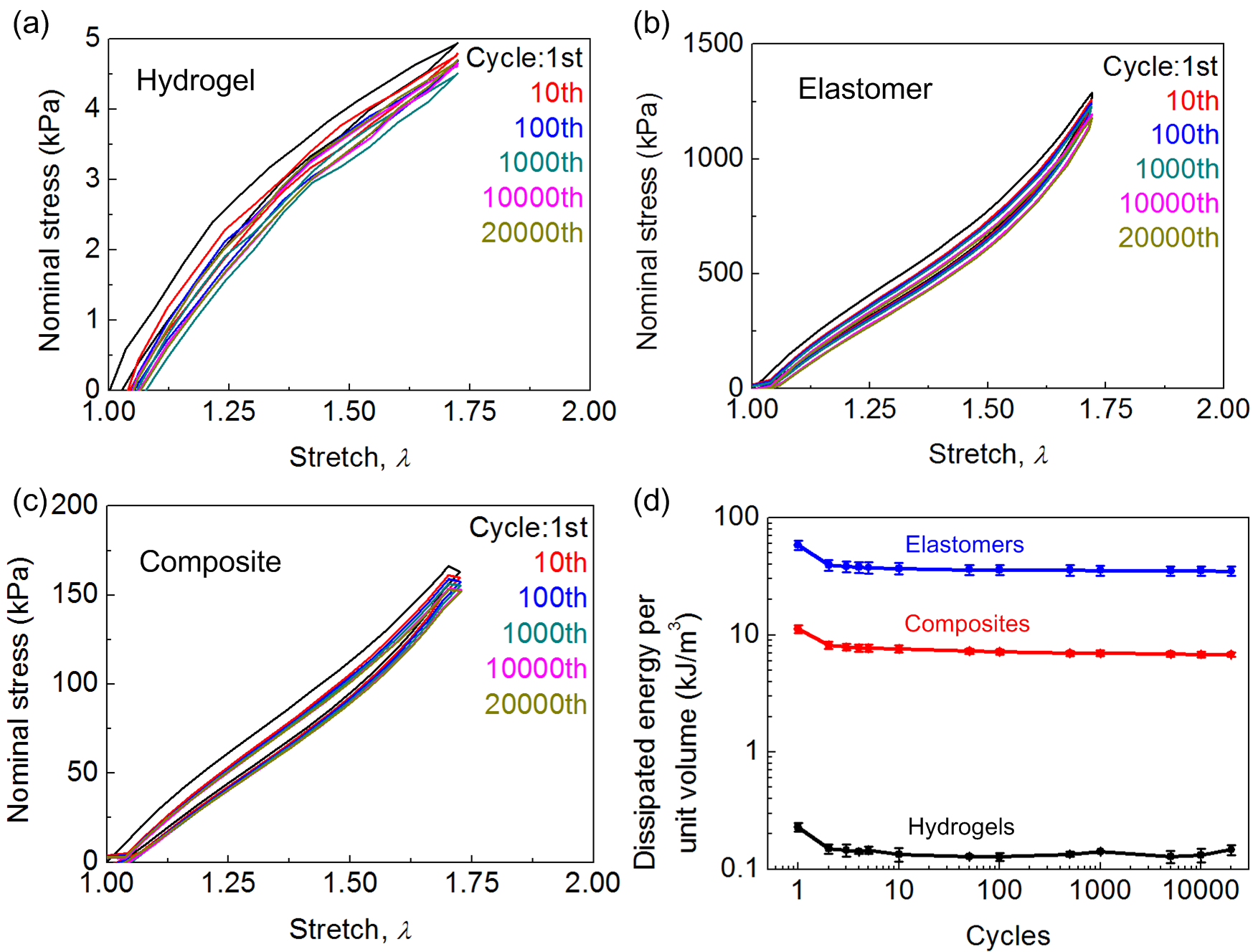

研究者们也分别测试了高弹体、水凝胶和复合材料的疲劳损伤特性。如图4所示,在前几个循环内,材料有轻微的损伤,但材料属性在随后的循环中不发生明显的变化。这表明,当前的复合材料具有较好的疲劳损伤抗性。

图4. 不同材料在循环载荷下的应力-伸长率曲线:(a)水凝胶,(b)高弹体,(c)复合材料。(d)单位体积耗散能与循环数之间的关系。

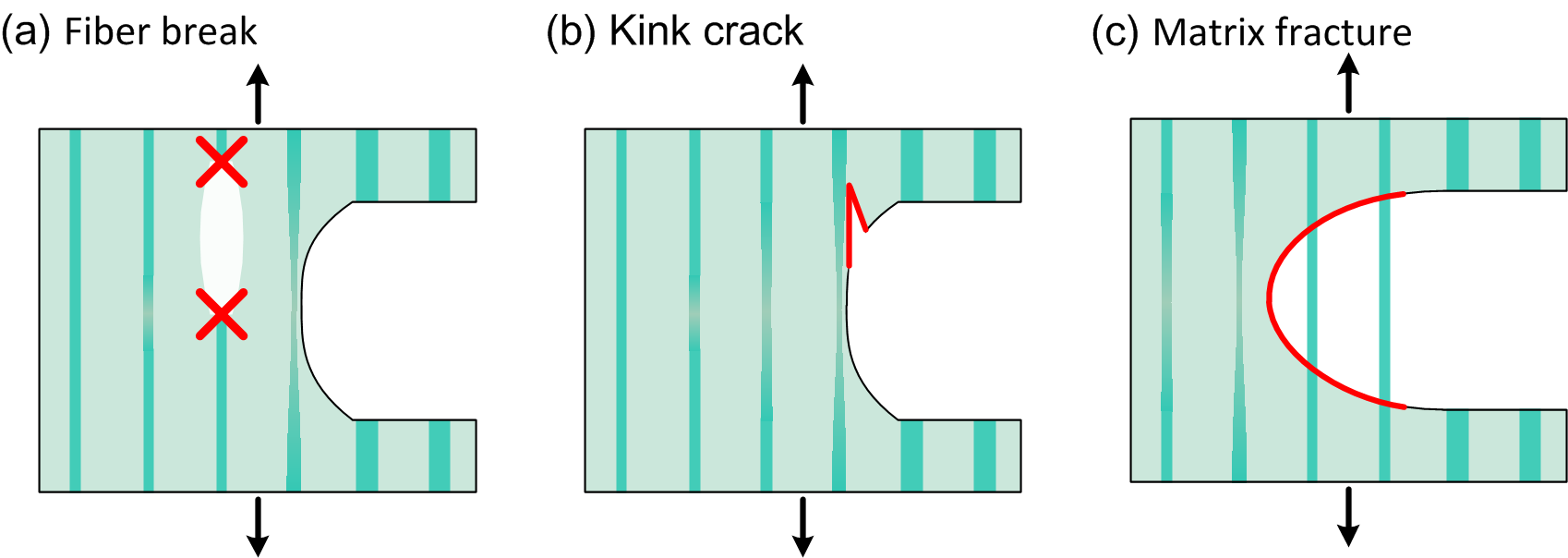

图5. 复合材料三种典型的破坏模式:(a)纤维断裂;(b)裂纹扭结;(c)基体破坏。

在较大幅值的循环载荷下,复合材料可能会发生几种典型的破坏模式,包括纤维断裂、裂纹扭结和基体破坏,如图5所示。对于纤维较软且可拉伸性能较好的复合材料,其破坏模式主要是纤维断裂。研究者们对一批相同的复合材料试样分别施加不同幅值的循环载荷,然后记录每个试样发生纤维断裂时的循环数。当能量释放率为4441 J/m2时,复合材料中某一根纤维在第一个循环内发生断裂,如图6(a)所示。在较小的能量释放率下,复合材料能承受更多的循环数,如图6(b)和(c)所示。如果能量释放率进一步减小,复合材料将在有限的循环数内不发生破坏,如图6(d)和(e)所示。研究者们整理了能量释放率与复合材料发生破坏时的循环数之间的关系,如图6(f)所示。通过这个关系,可以定义韧性和疲劳门槛值。其中,韧性为导致材料在第一个循环内破坏的能量释放率;材料不发生破坏的最大能量释放率为疲劳门槛值,即上述曲线的渐近线。

图6. (a-e)不同能量释放率下,具有预制裂纹的复合材料发生破坏时的循环数。(f)能量释放率与复合材料发生破坏时的循环数之间的关系。其中,红色实线为趋势线。

若将复合材料基体换成延展性较差的水凝胶,则其会在相同的能量释放率(1290 J/m2)下发生裂纹扭结,如图7所示。

图7. 基体可拉伸性较差的复合材料的疲劳行为。

类似地,若将复合材料的特征尺寸减小(纤维间距从3.75 mm降低至1.5 mm,纤维数量从16增加至40,纤维含量不变),该复合材料也会在相同的能量释放率(1290 J/m2)下发生裂纹扭结,如图8所示。在相同的能量释放率下,较小的特征尺寸导致裂尖较大的剪切变形。

图8. 特征尺寸较小的复合材料的疲劳行为。

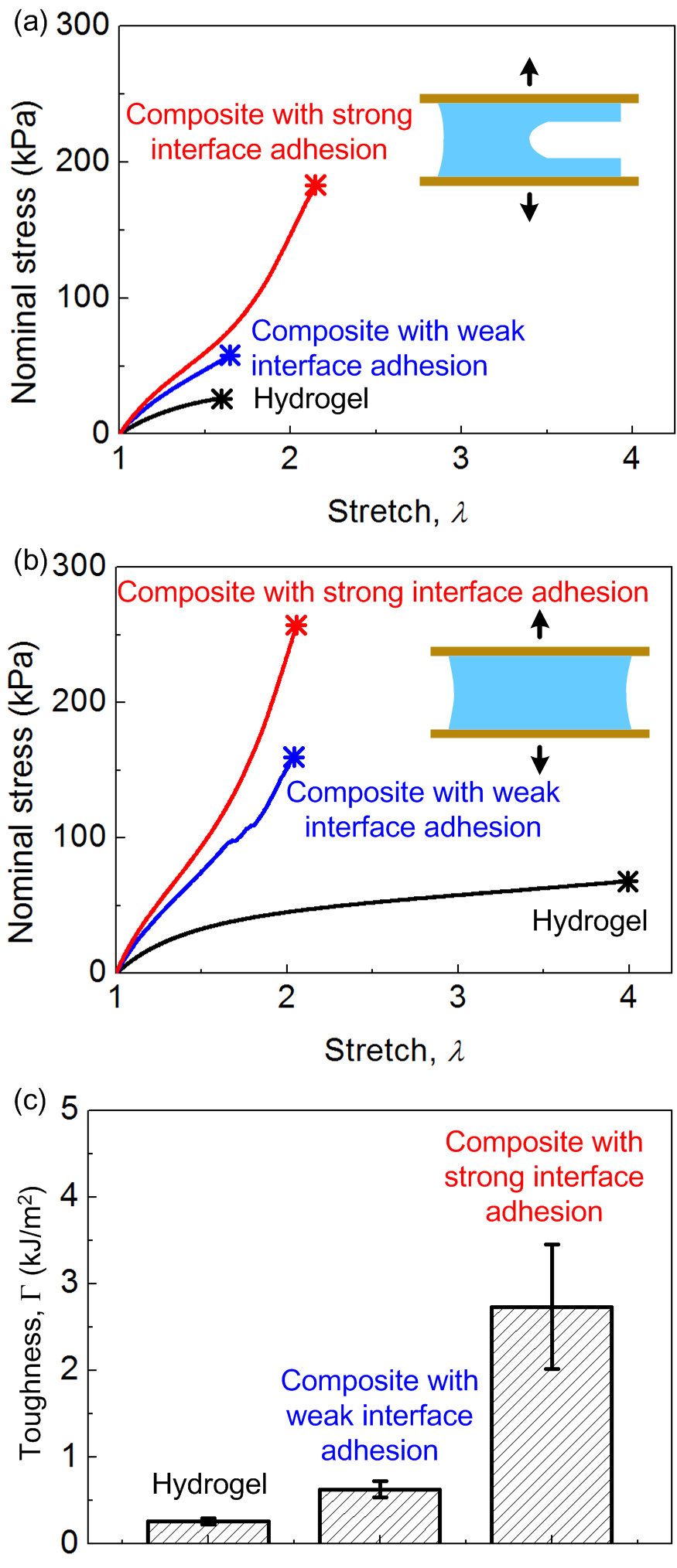

当纤维与基体之间的界面粘接较弱时,复合材料发生基体破坏。研究者们制备了两组复合材料,其中一组有很强的界面粘接,另一组的界面粘接较弱。除了界面粘接外,两组复合材料的其它属性完全相同。这两组复合材料表现出不同的应力-伸长率关系,如图9(a)和(b)所示。强界面粘接复合材料的韧性约为弱界面粘接复合材料的4倍,如图9(c)所示。其机理在于,弱界面粘接不能有效地阻止预制裂纹的扩展。

图9. 纤维与基体界面粘接的影响。(a)具有预制裂纹的试样;(b)无预制裂纹的试样;(c)韧性。

综上,本工作提出了一种设计可拉伸抗疲劳材料的一般原则:将单向排布的可拉伸软纤维嵌入到更软且拉伸性能更好的基体中,纤维与基体之间具有足够强的界面粘接。基于这个原则,可以设计出具有较高疲劳门槛值的材料,同时打破了弹性模量与材料韧性/疲劳门槛值之间的矛盾。并且,这一原则不需要特定的材料、纤维布局和制备方法,因此为众多应用提供了广阔的设计空间。

这一研究工作最近发表于Materials Today。论文的第一作者为项春平,西安交通大学博士研究生,以国家公派联合培养研究生身份在哈佛大学工学院交流学习期间完成相关研究工作;合作者包括:王正锦博士,哈佛大学工学院博士后;杨灿辉博士,在哈佛大学工学院做博士后期间完成相关研究工作,现为南方科技大学力学与航空航天工程系助理教授;姚晰博士,在哈佛大学工学院做博士后期间完成相关研究工作,现为河南大学特种功能材料实验室特聘教授;王叶成博士,哈佛大学工学院博士后。美国科学院院士、美国工程院院士、哈佛大学锁志刚教授为通讯作者。

论文信息及连接:https://www.sciencedirect.com/science/article/pii/S1369702119307606

南方科技大学杨灿辉团队招收硕、博士研究生、博士后

南方科技大学杨灿辉助理教授目前正在组建新团队,招收硕、博士研究生、博士后等,和搭建新实验室;研究方向包括软物质材料力学行为,水凝胶器件,软材料粘接,新型软材料设计与制备,柔性传感器与驱动器等。欢迎对相关研究方向感兴趣的同学邮件联系:yangch@sustech.edu.cn。请在邮件中做必要的自我介绍。

- 可见光“强化”胶黏剂!安徽大学宣俊/陈松团队 AFM:成功破解可拉伸电子器件界面失效难题 2026-02-21

- 华南理工大学岳衎、清华大学王训 Nat. Commun.: 超可拉伸抗撕裂低极性有机凝胶 2026-01-29

- 天津大学胡文平教授、王以轩教授团队 Adv. Mater.:环境稳定的高本征可拉伸 n 型导电聚合物 2026-01-22

- 中科院纳米能源所李琳琳团队 Adv. Mater.:操作灵活且抗疲劳的舌-机接口 2026-02-12

- 合工大秦海利、从怀萍/中科大俞书宏 Adv. Mater.: 在超强韧水凝胶材料领域取得重要突破 2025-06-24

- 安农大陈玉霞教授团队 AFM: 具有高机械强度、抗疲劳性和离子电导率的多功能丝瓜海绵水凝胶用于监测人体生命体征 2025-04-05

- 苏州大学汪晓巧教授《Nat. Commun.》:仿生蛛丝再突破!湿纺技术制备高性能水凝胶纤维 - 兼具高强韧性与智能响应性 2025-12-03