传统的液态锂离子电池由于安全性和有限的能量密度限制其作为下一代储能设备的应用。从未来发展考虑,开发结合固体电解质和高容量锂负极的固态锂金属电池尤其具有发展前景。固态电解质一般可分为两个不同的类型:无机/陶瓷电解质和聚合物电解质。无机电解质具有优异的电化学性能,但通常较脆,且存在与电极的界面接触问题。相比之下,聚合物电解质表现出很多优点,如与电极良好的相容性,机械灵活性,易加工,可规模生产等。近年来,聚合物电解质的研究进展包括但不限于:i)聚合物电解质的原位形成使电极与电解质之间的接触密切而均匀; ii)聚合物电解质与无机填料的混合超越了离子电导率和机械强度之间的互相制衡; iii)碳酸酯类聚合物取代PEO可确保高分解电位(~ 5V)和更高的Li+迁移数等。然而,这些典型的掺盐聚合物电解质对于固态锂金属电池仍然存在诸如浓度梯度和Li枝晶生长等问题,这些问题增加了电池的安全隐患。

近日,北京化工大学曹鹏飞教授和南开大学杨化滨教授在ACS Applied Materials and Interfaces发表了最新研究性论文“A Single-Ion Conducting Polymeric Protective Interlayer for Stable Solid Lithium-Metal Batteries”。本文中他们介绍了一种前所未有的提高聚合物电解质阳离子迁移数(tLi+)的方法,即在聚合物电解质和锂金属电极之间引入一个单离子导电聚合物保护夹层(SIPPI)。该工作的设计灵感来自于陶瓷电解质和电极之间的夹层以及基于液体电解质的聚合物保护层的设计原则。SIPPI在锂负极上不仅表现出单离子导电性质,而且具有良好的力学性能,可以有效地消除浓度梯度,抑制枝晶生长。通过该方法实现了高离子电导率(1 mS cm-1, 30 °C)、高tLi+(0.79)和宽电压窗口。SIPPI保护的固态锂对称电池在3 mA cm-2条件下显示稳定的循环超过6000小时。SIPPI保护的锂金属电池可以在1C下循环超过1000次,容量保持率高达86%。这种在锂负极上加入SIPPI的做法为实现高能量密度、长循环寿命、安全和高性价比的固态电池提供了一种替代策略。

【研究亮点】

1.首次提出了一种新型的构建高阳离子迁移数的聚合物电解质设计思路,即通过在传统聚合物电解质与锂金属电极之间引入单离子导电聚合物层(SIPPI)来实现整体的阳离子迁移数的提升。

2.本工作通过添加单离子保护层的方式,不仅提升阳离子迁移数,而且具有良好的力学性能,可以有效地消除浓差极化,抑制枝晶生长,提升循环寿命,适用范围广泛。

3.基于这种设计的锂金属电池具有高的阳离子迁移数(0.79),高离子导电性(1 mS cm-1),高临界电流密度(3 mA cm-2)和超长的循环寿命(超6000小时(250天)锂对称电池循环&超1000次全电池循环)。

图1. (a)具有SIPPI保护锂金属电极的全电池示意图。(b)Li和(c) SIPPI@Li的电化学沉积行为对比。

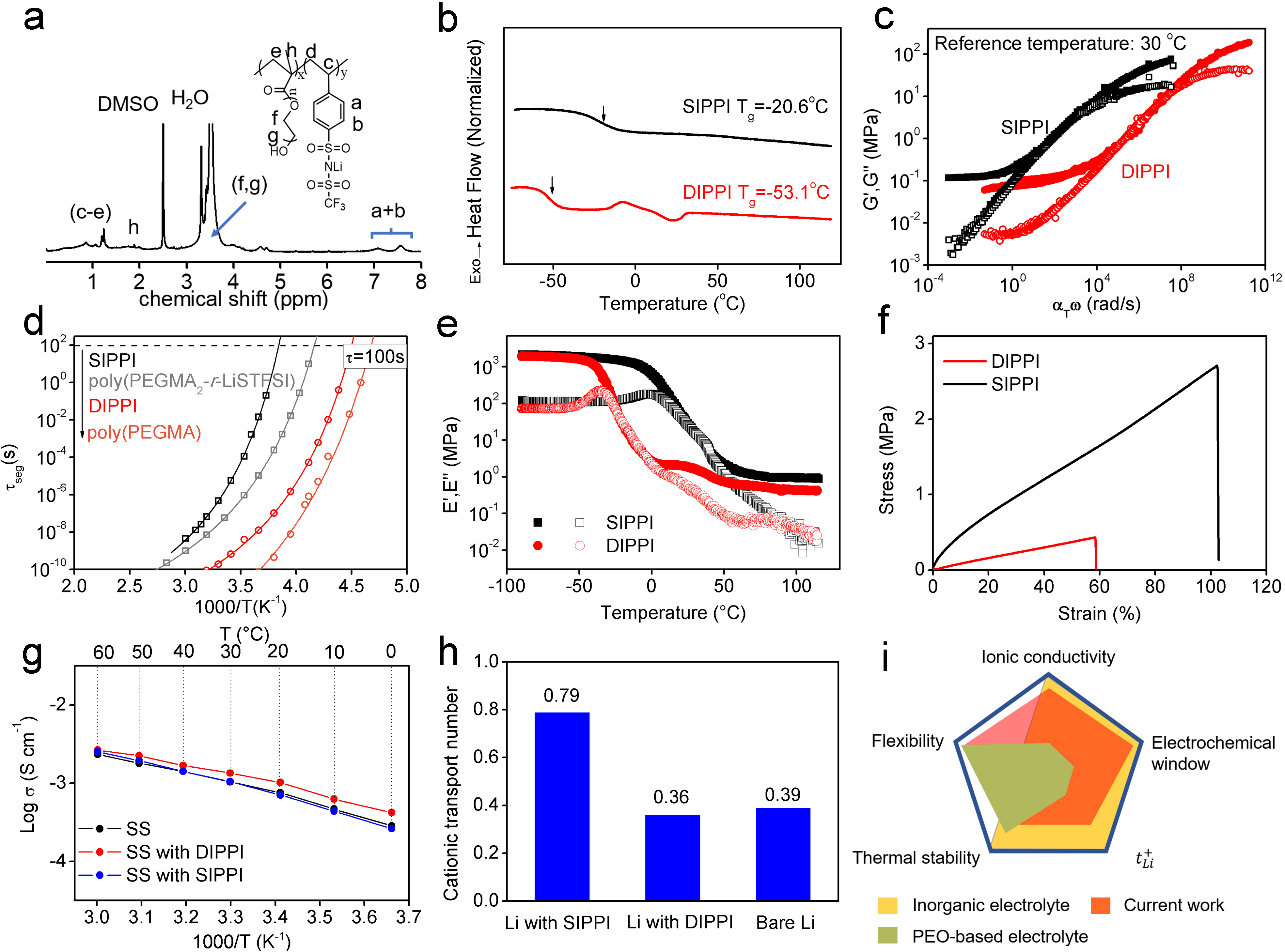

图2. (a) poly(PEGMA2-r-LiSTFSI)的1H NMR谱。(b) DIPPI和SIPPI的DSC曲线。(c) DIPPI和SIPPI的存储模量G ''(实心)和损耗模量G″(空)的主曲线。(d) SIPPI、DIPPI、poly(PEGMA)和poly(PEGMA2-r-LiSTFSI)的段松弛时间对1000/T的估计。(e)存储模量E'' (实心)和损耗模量E″(空)随DIPPI和SIPPI温度变化的曲线。(f) DIPPI和SIPPI的应力-应变曲线。(g) 0 ~ 60°C范围内的离子电导率。(h)电解质体系在25°C下阳离子迁移数的比较。(i)比较无机电解质、PEO基电解质和本工作中选用的电解质性能的雷达图。

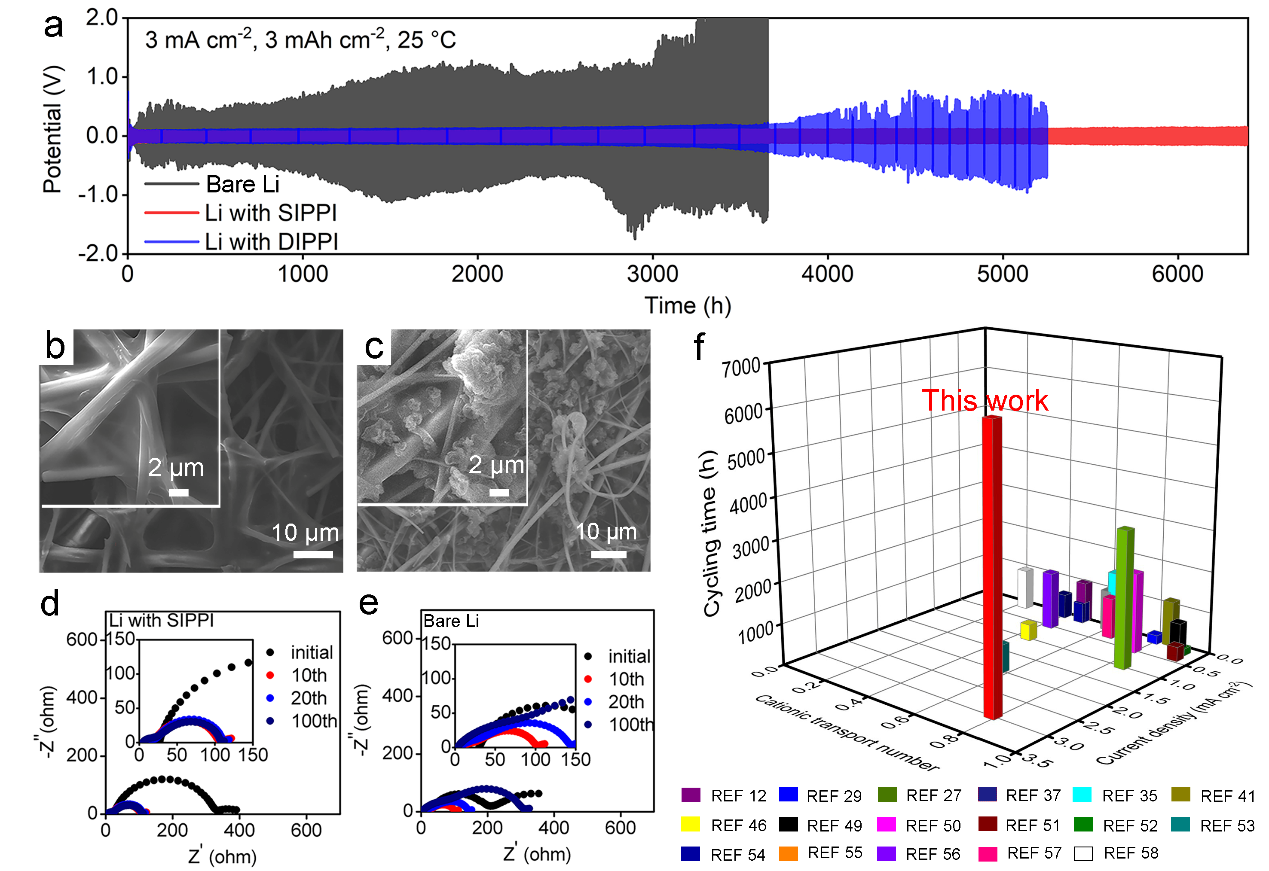

在3 mA cm-2的电流密度下,SIPPI@Li对称电池的充放电电压非常稳定,且可以稳定循环超过6000 h,这表明锂负极与SIPPI具有良好的界面相容性和电化学稳定性(图3a)。与此形成鲜明对比的是,在相同的测试条件下,只含PVEC的对称电池和DIPPI保护的Li对称电池循环性能明显不稳定,过电位较高。具体来说,大多数已发表的工作中使用的电流密度(≤1 mA cm?2)远低于本工作中使用的电流密度(3 mA cm?2)。SIPPI保护锂金属电极具有优异电化学性能的原因如下:首先,SIPPI具有较高的tLi+、良好的润湿性和机械稳健性,可使Li+均匀分布于锂金属电极附近,抑制Li枝晶生长。扫描电子显微镜(SEM)显示了10次循环后SIPPI保护的Li负极附近聚合物电解质的表面形貌,在电解质的玻璃纤维之间没有明显的Li沉积产物(图3b,c)。其次,Li表面的SIPPI可以形成稳定的SEI,具有良好的稳定性(图3d,e)。

图3. 具有SIPPI保护的Li/Li对称电池中的Li剥离和镀膜试验。(a)在25°C下,有或没有保护夹层的Li/PVEC/Li对称电池在3 mA cm-2条件下电镀/剥离过程中的电压分布。(b)具有SIPPI的Li/PVEC/Li电池和(c) Li/PVEC/Li电池的PVEC电解质的SEM图像。(d)具有SIPPI的Li/PVEC/Li电池和(e)在25°C循环后的Li/PVEC/Li电池的EIS图。(f)本研究中Li/Li对称电池的循环寿命与之前报道的聚合物电解质的比较。

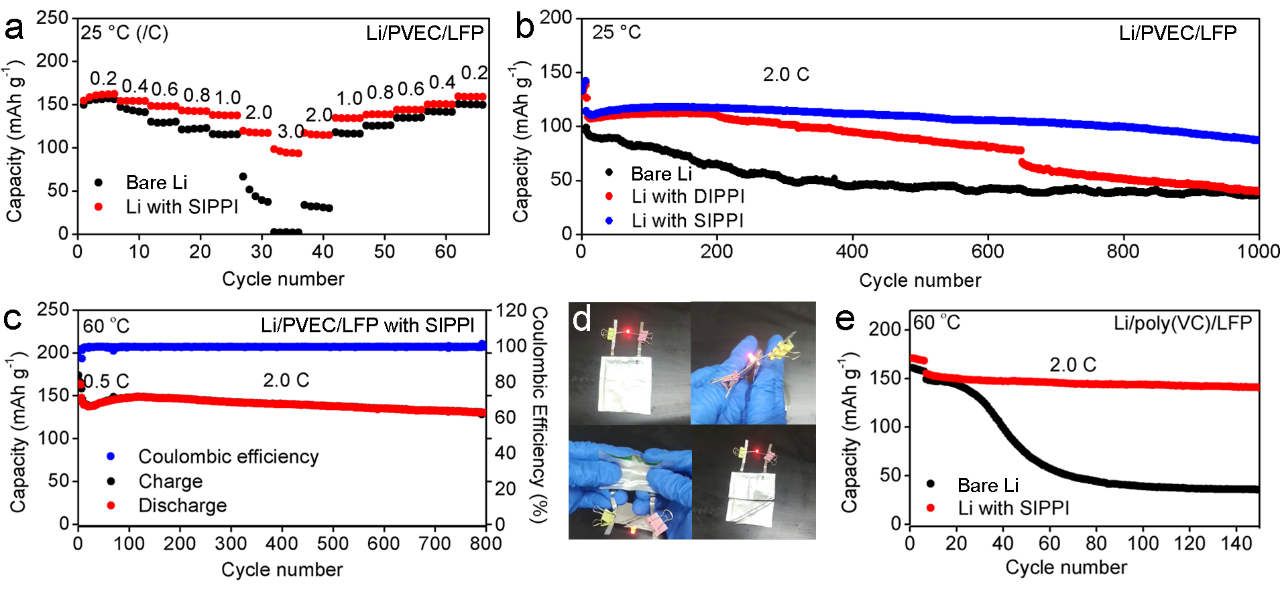

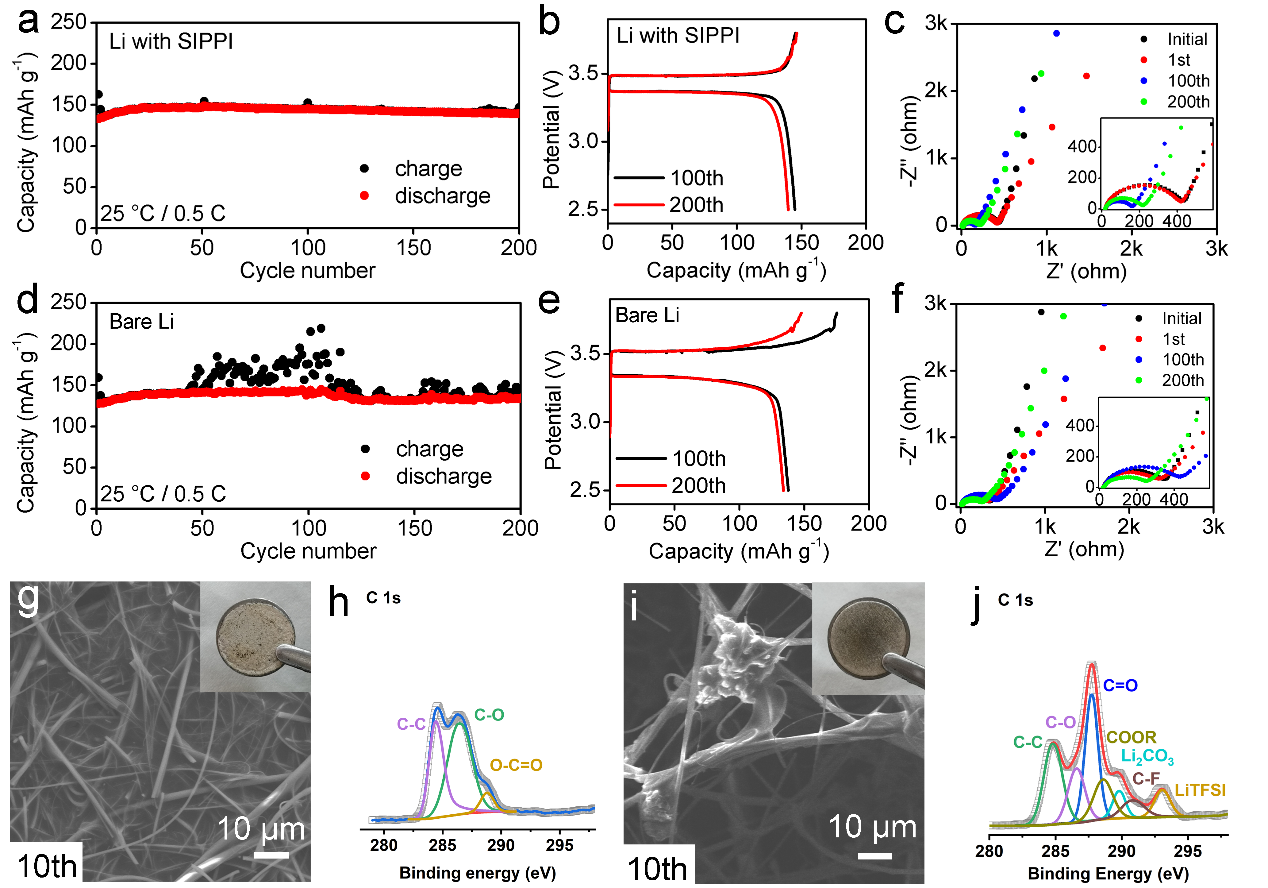

图4显示,采用SIPPI保护的锂负极和LFP正极组装了锂金属电池。具有SIPPI的Li/PVEC/LFP电池具有优异的倍率性能,在0.2 C时容量为162 mAh g-1,在3 C时容量为93.3 mAh g-1,远高于没有保护夹层的PVEC电池。在高电流密度(2 C)下,相比于带有DIPPI保护的Li/PVEC/LFP电池在200次循环后的不理想循环性能,带有SIPPI的Li/PVEC/LFP电池在2 C下的1000次循环性能非常稳定,容量保持率超过76%(图4b),甚至可以满足实际电池的使用寿命。SIPPI Li/PVEC/LFP电池除了在常温下具有优异的电化学性能外,在60℃高温下也表现出非常稳定的循环性能,比容量更高,达到152.7 mAh g-1(图4c)。基于这些优势,作者还组装了带有SIPPI的Li/PVEC/LFP软包电池,该软包电池即使经过多次弯曲甚至切割后仍然可以继续为LED灯供电,没有短路、泄漏和漏液等现象(图4d和Video S1)。为了证明这种保护层的普遍适用性,他们还用VC单体代替VEC制备了poly(VC)电解质,并对其电化学性能进行了分析。如图4e所示,在60℃条件下,具有SIPPI的Li/poly(VC)/LFP电池比Li/poly(VC)/LFP电池表现出更稳定的180次循环,其在100次循环后的容量保持率为92.4%。这表明SIPPI在稳定电解质(并不局限于PVEC基聚合物电解质)中的重要作用。

图4. 电化学性能。(a) Li/PVEC/LFP电池在2C、25℃(0.5 C初始5个循环)下的倍率性能和(b)循环性能。(c) 2 C SIPPI保护的Li/PVEC/LFP电池的高温(60℃)循环性能(0.5 C初始5次循环)。(d)软包电池照片。(e) Li/poly(VC)/LFP电池在2 C和60℃条件下的循环性能

图5. Li/PVEC/LFP电池的电化学性能分析。具有SIPPI的Li/PVEC/LFP电池的(a)循环性能,(b)充放电曲线和(c)阻抗谱。Li/PVEC/LFP的(d)循环性能,(e)充放电曲线和(f)阻抗谱。SIPPI保护的锂负极的(g) SEM图像和(h) XPS光谱。裸锂负极的(i)SEM图像和(j) XPS光谱。

综上所述,通过在聚合物电解质和锂电极之间加入SIPPI,实现了稳定且具有成本效益的LMBs,证明了一种前所未有的提高聚合物电解质tLi+的方法。此外,SIPPI薄膜具有良好的动态力学性能,能够适应循环过程中锂负极体积的变化。与PVEC结合后,SIPPI保护的全电池表现出优异的电化学性能,包括高的阳离子迁移数(tLi+ ~0.79)和高的离子电导率(在30℃时为1.0 mS cm-1)和良好的循环稳定性(在3 mA cm-2下超6,000 h)。这些独特的特性使具有SIPPI的Li/PVEC/LFP电池在室温条件下,在1C下1000次循环的容量保持率为86%和2C下1000次循环的容量保持率为76%。此外,具有SIPPI的软包电池可以在弯曲和切割过程中继续工作。进一步的物理分析表明,SIPPI对锂电极的保护能有效地减缓浓度梯度,提高界面稳定性,抑制枝晶生长。与之前报道的提升聚合物电解质的tLi+方法不同,该策略只在锂金属电极上使用一层薄薄的聚合物层就可以具有单离子导电电解质的诸多有点。因此,该设计原理具有成本效益高、离子导电性好、与不同聚合物电解质体系相容性好等优点,可能为下一代固态LMBs的研究开辟新的途径。

南开大学博士生单新媛为论文的第一作者,北京化工大学曹鹏飞教授和南开大学杨化滨研究员为通讯作者。其中,北京化工大学田明教授和美国能源部橡树岭国家实验室Alexei Sokolov教授对本文提供了帮助和指导。

文献链接:Single-Ion Conducting Polymeric Protective Interlayer for Stable Solid Lithium-Metal Batteries. Xinyuan Shan, Sheng Zhao, Mengxiang Ma, Yiyang Pan, Zhenxue Xiao, Bingrui Li, Alexei P. Sokolov, Ming Tian, Huabin Yang, Peng-Fei Cao.

https://doi.org/10.1021/acsami.2c17547

- 中科院纳米能源所蒲雄 Nano Energy: 自愈合、单离子导体的人工聚合物SEI膜用于稳定金属锂负极 2021-12-30

- 美国橡树岭国家实验室(ORNL)曹鹏飞研究员团队《AEM》:单离子导电聚合物电解质:设计,性能及其挑战 2021-03-04

- 天津大学封伟团队 Mater. Today:脂肪族聚砜构建非对称双层聚合物电解质赋能高压锂电池 2026-01-29

- 东华大学朱美芳/徐桂银团队 Adv. Mater.: 通过亲阴离子纳米纤维聚合物电解质调控离子传输以实现稳定锌金属电池 2026-01-09

- 华南理工大学孔宪教授/东华大学杨曙光教授 AFM:PEO基聚合物电解质中氟化模式对溶剂化和离子传输性质的调控 2025-11-05

- 上海交大梁正/颜徐州/岳昕阳 JACS:一种变革性的分子肌肉固态电解质 2025-12-22

- 东华大学廖耀祖/吕伟课题组、西安交通大学王嘉楠教授 AFM: 咪唑基离子化COF纳米纤维骨架构建快充准固态锂金属电池 2025-09-14